Development of High Energy Pulsed Magnetoelastic Instrument and Experimental Study on Cable Force Characterization

-

摘要:

针对在役桥梁钢索的索力检测需求, 基于磁弹效应检测机理, 首先, 设计了便携式脉冲磁弹索力检测仪器, 其可输出0~600 V电压可调、电流峰值高达60 A的高能尖峰脉冲信号, 实现了对不同直径钢索的充分磁化, 仪器主要包括上位机(含软件)、具有反馈控制的脉冲磁弹仪下位机和基于多芯线缆的改进磁弹传感器; 其次, 对公称直径17.8 mm的七芯钢绞线进行加载和卸载索力检测实验, 实现了钢绞线的饱和磁化, 磁弹传感器绕制效率是传统方法的8倍, 分析了传统索力表征参量与索力之间的线性相关性; 最后, 在此基础上, 提出一种索力表征参量——饱和磁导率μs, 其线性拟合优度大于95%, 且灵敏度(0.05)高于传统参量。通过对索力表征误差分析, 该参量相较于传统参量在索力表征方面显示出较低的预测误差(3.7%)和迟滞误差(±1.54%)。该研究提出的参量可为脉冲磁弹法检测索力提供新的表征方法。

Abstract:Based on the mechanism of magnetoelastic effect, a high energy pulsed magnetoelastic cable force detector was developed to meet the demand for cable force detection of bridges in service. First, a portable pulsed magnetoelastic cable force detection instrument powered by solar energy was designed. The instrument could output high energy spike pulse signals with adjustable voltage in the range of 0-600 V and current peak up to 60 A, to realize full magnetization of cables with different diameters. The instrument mainly included an upper computer (including software), a lower computer of the pulse magnetoelastic instrument with feedback control and an improved magnetoelastic sensor based on multi-core cables. Besides, the loading and unloading tension tests of the 7-core steel strand with a nominal diameter of 17.8 mm were carried out, the saturation magnetization of the strand was realized, the winding efficiency of the magnetoelastic sensor was increased by 8 times compared with the traditional method, and the linear correlation between the traditional cable force characterization parameters and the tension was analyzed. Finally, a parametric, saturated permeability, μs of cable force characterization was proposed, which had linear goodness of fit greater than 95% and higher sensitivity (0.05) compared with traditional parameters. By analyzing the tension characterization errors, the parameter shows lower prediction error (3.7%) and hysteresis error (±1.54%) than traditional parameters. The parameter proposed in this paper can provide a characterization method for detecting tension by the pulsed magnetoelastic method.

-

预应力钢索作为斜拉桥和悬索桥中重要的关键受力结构件,其受力状态关乎桥梁运行的安全性和可靠性,因此,桥索的索力监/检测在工程应用中具有重要意义。目前,针对桥梁中预应力钢索的索力无损检测是研究的热点之一[1-4]。索力的测量方法分为直接法和间接法,直接法包括油压表法和压力传感器法,间接测量法主要有振动频率法和电磁测量法。直接测量法因传感器为闭环结构而不适用于在役钢索检测,且传感器损坏或老化后存在无法替换等问题。振动频率法受钢索长度和环境因素影响较大[5-7]。基于磁弹效应的电磁无损检测法利用铁磁性材料(预应力钢索)对应力敏感的磁特性来表征索力,其具有高精度、非接触式、响应快、适用于在建桥梁和未安装索力检测传感器的在役桥梁检测等优点,在桥梁监、检测中得到了广泛应用[8-10]。

Wang等[11]建立和发展了磁弹索力检测方法,采用漆包线绕制的双套筒式磁弹传感器,并用平均磁导率来表征索力,但该磁弹传感器激励线圈和接收线圈匝数较多,每个传感器的绕制工艺难度较大,传感器间一致性不易保证。唐德东等[12]提出双励磁双循环的磁路结构,以优化轴向磁化磁场均匀性,其励磁采用的是矩形脉冲电流,在高电压励磁时易产生发热现象,影响测量精度。修成竹等[13]设计了简化接收线圈的自感式磁弹索力传感器,减小了传感器体积,该方法采用交流励磁,不易实现钢索内部饱和励磁。美国DSI公司开发了基于磁弹法的钢索应力检测仪,最大励磁电压450 V,励磁电压不可调,适用对象范围较窄,利用感应电压积分值Uint表征索力,特征参量单一[14]。江西飞尚科技公司开发了磁通量采集系统,利用感应电压积分Uint计算构件受力情况,表征参数较少[15]。Feng等[16]通过对时域感应电压信号分析,提出用最大磁感应强度Bs和退磁曲线面积Asdc这2个磁学特征参量来表征钢索力,该实验使用的磁弹仪需交流供电,且无反馈控制。

国内磁弹索力检测仪的研究和开发大多处于实验室阶段,工程应用相对较少,大部分索力检测实验系统由函数发生器、信号功率放大器、磁弹传感器和示波器组成[4, 7],其体积庞大,仅适用于实验研究,不适用于现场检测。

现有研究表明磁弹法在索力检测中取得了较好的检测效果,但仍存在不足:

1) 磁弹索力检测仪激励电压较小或不可调。已有检测仪供电系统采用交流供电,不利于实际工程应用;激励电压不可调,仅适用于部分钢索检测;对于大直径钢索,激励电压相对较低,不利于钢索饱和励磁,对于交流励磁需考虑磁弹传感器线圈发热问题。

2) 在索力表征参量方面,学者提出了不同的表征参数,但在索力灵敏度方面缺乏系统性的对比。

3) 磁弹传感器制作复杂且效率较低。如对于直径为99 mm的钢索磁弹传感器,现场使用漆包线绕制,其匝数较多,耗时4 h以上,效率较低且难以保证传感器一致性。

本文基于磁弹检测理论,自主开发幅值可调的便携式索力脉冲磁弹检测仪器,提出一种利用多芯线缆的改进型磁弹传感器,并寻求新的索力表征参数,以提高索力检测灵敏度。为验证脉冲磁弹仪和改进后的磁弹传感器的可行性和稳定性,搭建力加载试验平台,在公称直径为17.8 mm的七芯钢绞线上进行磁弹索力检测实验,提出一种索力敏感磁特征参数,并与传统参数进行了对比和分析,得出磁特性参数与索力的关系。

1. 脉冲磁弹索力检测原理

磁弹性效应是指铁磁性材料在应力作用下,铁磁性材料的磁性随着应力变化而改变的现象[17-18]。应力σ引起材料磁化强度M的变化规律[19]可表述为

$$ \frac{\mathrm{d} M}{\mathrm{~d} \sigma}=\left(\mu_{\mathrm{r}}-1\right) \frac{3 \lambda_{\mathrm{s}} M}{\mu_0 M_{\mathrm{s}}} \cos \theta $$ (1) 式中:θ为应力σ与磁化强度M的夹角;μr为相对磁导率;μ0为真空磁导率;λs为材料的饱和磁致伸缩系数;Ms为材料相应的饱和磁化强度。由式(1)可知,外界索力F(应力σ)变化会引起钢索磁化强度M变化。

基于磁弹效应的索力检测是测量钢索在不同加载力下的磁特性曲线,建立磁学特征参量与索力的标定方程,实现索力的测量。磁弹索力测量中常规磁化方式主要有脉冲励磁、直流励磁、交流和永磁铁励磁等。脉冲励磁具有磁化强度可控、瞬时产生较高磁能等优点。相比交流励磁,励磁信号有更宽的频谱和受集肤深度影响相对较小的特点。直流励磁磁化强度可控,但励磁一致性受线圈发热影响,永磁铁励磁体积笨重,不适合工程应用。脉冲信号有矩形脉冲、尖峰形脉冲等形式,尖峰形脉冲信号在抑制线圈发热方面优势更为突出,但短时间连续激发脉冲信号对发生源要求较高。

脉冲磁弹信号测量原理是利用函数发生器产生脉冲信号后,通过功率放大器对幅值较小脉冲信号等比例放大,放大信号作为激励信号输出到磁弹传感器初级线圈,实现钢索的脉冲磁化。将初级线圈采样电阻电压Ui和次级感应线圈电压U经信号调理电路后输入示波器,利用信号处理方法画出磁特性曲线。

当初级线圈通入脉冲激励信号,其励磁场H表达式为

$$ H=\frac{N_1 I}{l} $$ (2) 式中:I为激励线圈电流;N1为初级激励线圈匝数;l为激励线圈长度。

脉冲电流信号通过初级线圈产生脉冲磁场,钢索在脉冲励磁场作用下被磁化,变化的磁通密度使得次级线圈中产生感应电压。磁感应强度B可通过对一个磁化周期内感应电压信号进行积分得到,表达式为[20]

$$ B(t)=\int_0^T \frac{U(t)}{N_2 A_{\mathrm{m}}} \mathrm{d} t+\mu_0\left(1-\frac{A_{\mathrm{s}}}{A_{\mathrm{m}}}\right) H(t) $$ (3) 式中:N2为次级感应线圈匝数;U为有被测试件时感应电压;As为次级感应线圈面积;Am为被测试件截面积。

在脉冲激励信号作用下,通过式(2)(3)分别计算钢索励磁磁场强度H和磁感应强度B,绘制B-H磁特性曲线,可提取多个磁特征参量来表征索力变化,如最大磁感应强度、磁导率等。

2. 脉冲磁弹检测仪器

为研究在较高励磁场强度下钢索的磁化行为和实现大直径钢索的索力检测需求,自主研制了一款便携式脉冲磁弹索力检测仪,其可输出0~600 V电压可调、电流峰值高达60 A的尖峰形脉冲激励信号,以提供较强的励磁场,仪器具体参数如表 1所示。依据仪器的参数指标具体设计如下。

表 1 索力检测仪器指标Table 1. Specifications of pulsed magnetoelastic instrument指标 性能 激励电压/V 0~600 激励波形 单极性脉冲 采样率/(kS·s-1) 0~200 数据接口 USB 供电方式 太阳能板 质量/kg < 6 间隔周期/s ≥10 外形尺寸/(mm×mm×mm) 180×130×80 工作时长/h 24 峰值功率/kW 36 工作模式 单次/连续 标定精度 0.5% Fs 2.1 充放电电路设计

脉冲磁弹仪采用太阳能稳压电源对储能电容充电, 在储能完成后利用储能电容电压不可突变特性及RLC过阻尼放电技术在励磁线圈中激励脉冲电流,从而实现对钢索的脉冲磁化。在充电回路中, 脉冲储能电容在t时刻的端电压为

$$ U_t=U_0+\left(U_{\mathrm{u}}-U_0\right)\left[1-\mathrm{e}^{-t /(R C)}\right] $$ (4) 式中:U0为储能电容初始电压值;Uu为电源电压值;Ut为t时刻电容电压值;R为充电回路中限流电阻与其他内阻之和;C为电容的容值。在充电暂态起始时刻,脉冲储能电容的电压U0为0。回路中初级电源的功率决定了脉冲储能电容的充电速率,恒定电压下,较大的输出电流可以减小限流电阻的阻值,提高充电速率。

RLC放电回路由脉冲储能电容、采样电阻和励磁线圈组成,其工作处于过阻尼非振荡脉冲衰减状态,在回路中形成脉冲电流,表达式为

$$ I_L(t)=\frac{U_C(t)}{\omega_0 L \sqrt{\gamma^2-1}} \mathrm{e}^{-\frac{R_{\mathrm{d}}}{2 L}t} \sinh \left(\omega_0 t \sqrt{\gamma^2-1}\right) $$ (5) 式中:L为励磁线圈电感值;Rd为回路总阻值;γ为阻尼系数;ω0为无损回路频率;UC为储能电容电压。根据分析可知,在传感器系统一定情况下,脉冲电流波形与电容容值和电容电压有关,增大电容电压,可提高脉冲电流峰值,减小电容值可减小脉冲电流的脉宽。

2.2 磁弹传感器改进

套筒式磁弹索力传感器的线圈使用漆包线进行绕制,由初级螺线管线圈、次级螺线管线圈和C型环传感器骨架组成。针对在建桥梁钢索检测,磁弹传感器可预先绕制完成后套在钢索上;对于在役桥梁,磁弹传感器只能现场绕制,漆包线线圈的绕制过程长达数小时以上,效率较低。也有学者[21]采用柔性排线方式代替漆包线绕制传感,但排线结构阻抗较大,无法实现大直径钢索饱和励磁,不具有普遍适用性。

针对磁弹传感器绕制和安装难题,本文提出了一种磁弹传感器的改进方法,即采用多芯电缆缠绕式方法来绕制磁弹传感器激励线圈和感应线圈,多芯线之间采用尾首相连的方式进行连接,且绕制层数为偶数层,以保证每一芯绕制而成的线圈产生同方向磁场。八芯电缆制作的磁弹传感器,相比同匝数的漆包线磁弹传感器,制作时间变为原来的1/8。该方法降低了磁弹传感器线圈绕制难度,节省了绕制时间,现场安装较为便捷,且易于保证传感器的一致性。

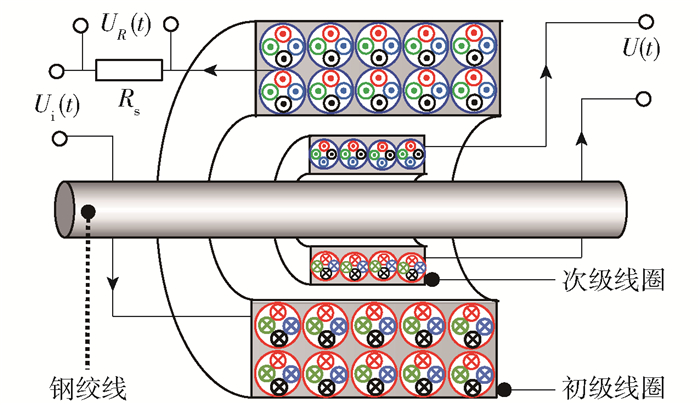

图 1为改进型磁弹传感器结构示意图,其中UR为激励电路中采样电阻电压;U为感应线圈电压;Ui为激励线圈的激励电压。多芯电缆缠绕式磁弹传感器励磁线圈和感应线圈分别采用外径为4.8、1.2 mm的八芯电缆绕制而成。激励线圈单位长度上匝数为5 076匝,其高度为130 mm。感应线圈总匝数为440匝,内径为19.8 mm,为实现钢索检测区域的均匀励磁,激励线圈和感应线圈轴向长度之比为4∶1,绕制该传感器线圈耗时30 min。

2.3 检测仪器控制

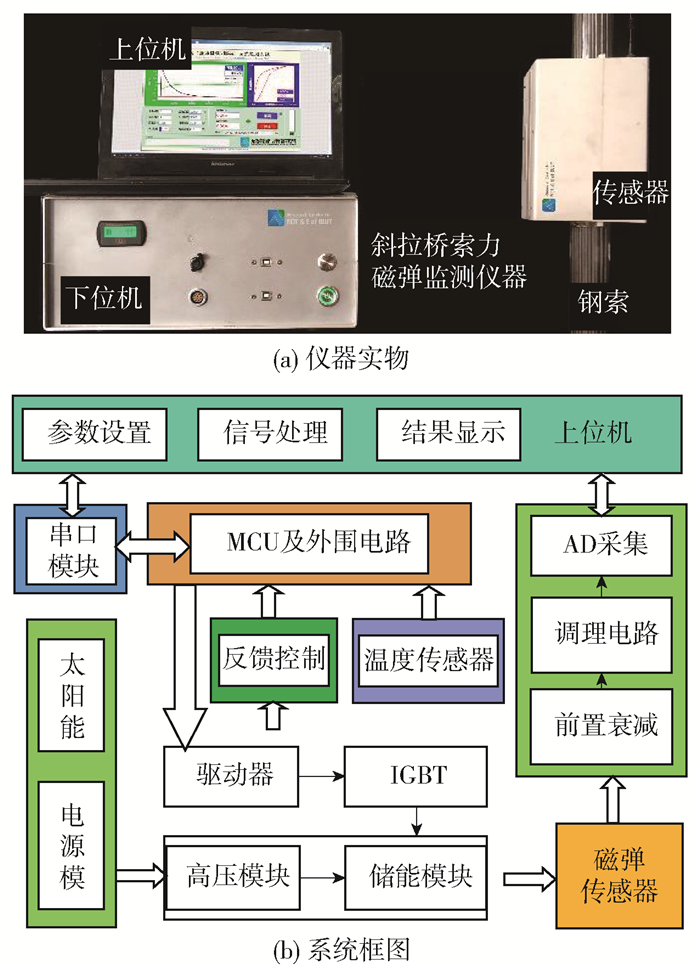

图 2(a)为脉冲磁弹仪器实物图,主要分为上位机(含软件)、脉冲磁弹仪下位机和磁弹传感器三大部分。上位机的主控软件基于LabVIEW平台开发设计,负责控制命令的发送接收、测量信号的存储及处理;下位机的硬件控制系统主要由脉冲激励电路、反馈控制电路、信号采集电路、太阳能供电电路组成,选用Mega2560作为主控制器,通过串口与上位机进行实时通信。

图 2(b)为脉冲磁弹仪器系统框图,脉冲磁弹仪主控芯片接收到上位机工作命令后,控制充电回路的绝缘栅双极晶体管(IGBT管)导通,充电电路对储能电容进行快速充电,同时电压反馈电路实时监测储能电容端电压,并实时回传到上位机,待检测到端电压达到或超过阈值时,上位机自动下发命令断开IGBT管结束充电;当接收到上位机采集命令后,控制器闭合放电回路的IGBT管,使得放电回路工作在过阻尼非振荡脉冲衰减放电状态,同时上位机触发采集卡进行磁弹传感器信号同步采集,实现脉冲磁弹仪对磁弹传感器的脉冲激励与信号采集。

针对桥梁现场供电不便的特点,其供电系统利用电压为24 V的锂电池供电,通过正激式高压电源模块升压至600 V,供充电回路对储能电容快速充电。采用功率为20 W的柔性太阳能板对锂电池充电,由于太阳能板受光照影响输出电压不稳定,通过由直流稳压模块、三极管和光敏开关组成的充电管理单元实现锂电池恒压充电和充电时间的管理。

受供电系统剩余电量影响,反馈控制电路在脉冲激励电路中起着关键性作用。首先,其可实现激励信号幅值输出的一致性;其次,其使得磁弹仪脉冲激励信号幅值可调。反馈控制电路核心是1/1 000精度的高压智能电表,与主控制器采用485通信来防止环境干扰,该种反馈控制方式稳定性高。

3. 磁弹索力表征实验

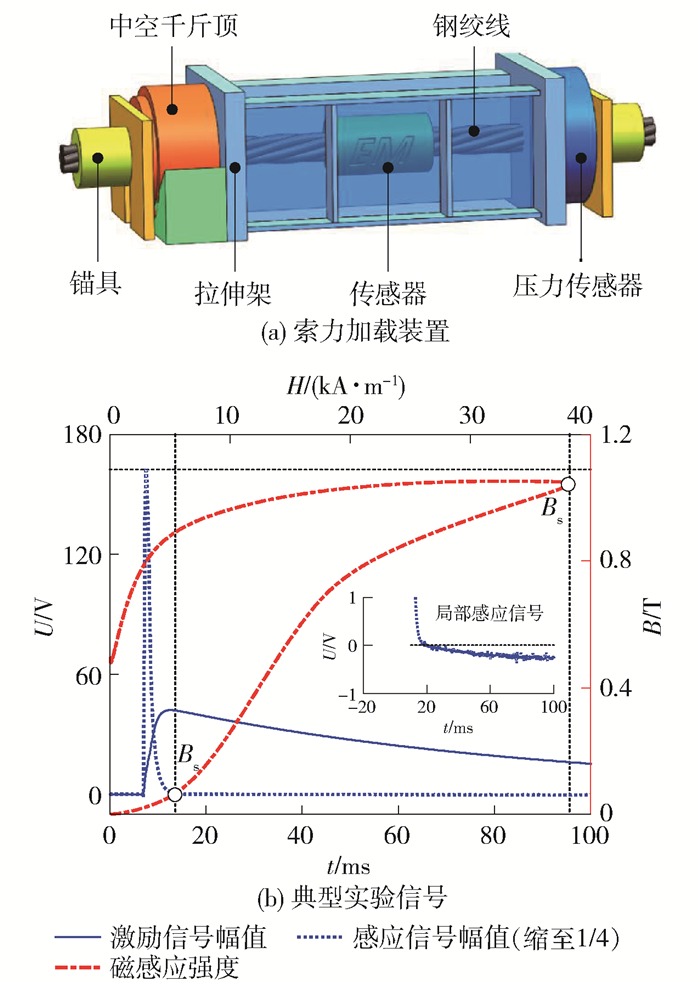

为验证自主开发的脉冲磁弹仪和改进型磁弹传感器对钢索力测量的可行性和测量效果,在实验室模拟现场工况,对钢绞线进行力加载和卸载的索力测量实验,该实验系统由公称直径为17.8 mm七芯钢绞线、脉冲磁弹仪、索力加载装置和磁弹传感器组成。索力加载装置对钢绞线施加轴向载荷,该装置如图 3(a)所示,主要由拉伸结构架、液压中空千斤顶与压力传感器等组成。

通过锚具将钢绞线安装在索力加载装置上,利用千斤顶进行加压,实现对钢绞线加载不同的力,由压力传感器智能数显表读取此刻索力值,拉伸架分辨力为10 kg。实验前先调节索力加载装置各部件与拉伸结构架同轴以减小索力测量误差。

利用脉冲磁弹仪对改进型磁弹传感器进行脉冲励磁,因钢绞线直径较小,易实现饱和磁化,故选择激励电压为200 V,为仪器最大激发电压的1/3。通过脉冲磁弹仪上位机获得传感器激励电流与感应电压信号,并绘制钢绞线磁特性曲线,钢绞线在无索力时其典型信号如图 3(b)所示。对比激励电压信号和感应电压信号可发现,在脉冲激励上升沿阶段,感应电压快速达到峰值并迅速下降,在激励电压到达峰值前感应电压保持为正;当激励电压达到峰值时,感应电压过零点,钢绞线达到饱和磁化。在脉冲下降沿阶段,感应电压处于负值,此时钢绞线处于退磁阶段。磁弹仪激励信号为单极性脉冲,可测得钢绞线初始磁化曲线和退磁曲线。

4. 实验结果分析与讨论

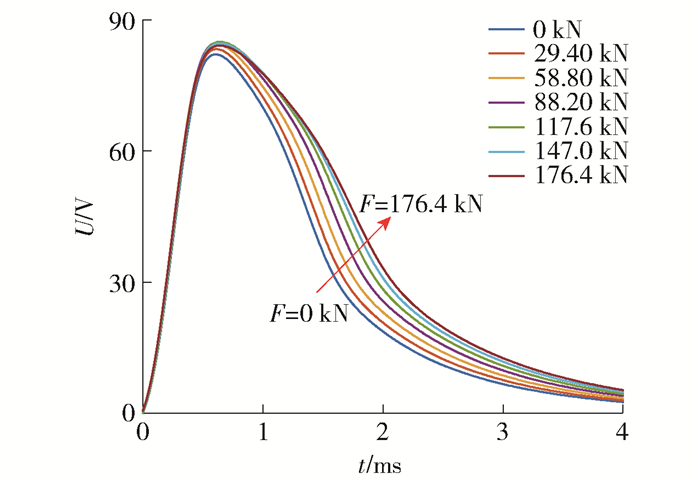

钢绞线索力检测实验的力加载范围是0~176.4 kN,步长为29.4 kN,每个加载力下重复测量4次。在力加载阶段,磁弹传感器感应电压信号如图 4所示,感应电压信号幅值随时间变化,在不同索力下信号变化趋势近似一致。在下降沿阶段,随着索力的增加,感应电压信号的幅值也在增大,在1~3 ms时间段感应电压幅值增加最明显。

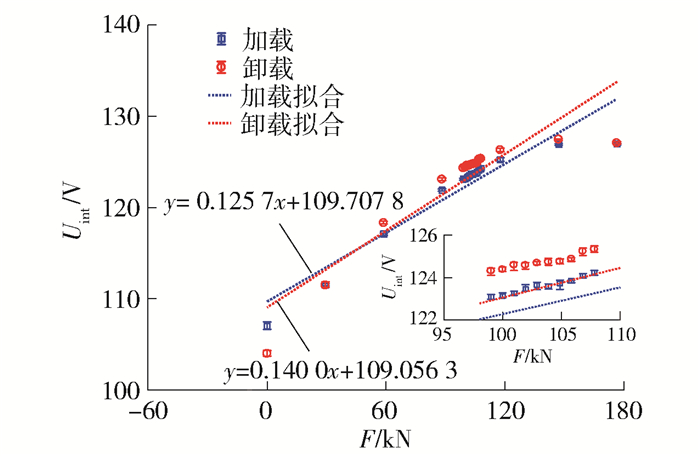

为更好利用感应电压信号表征索力大小,采用对感应电压信号积分的方法以提高检测灵敏度,感应电压积分值Uint与索力的关系如图 5所示,在低索力状态下,特征参量Uint与索力呈近似线性关系,但当索力大于147 kN时,参量Uint对索力变化不敏感。在索力范围内,加载和卸载过程的迟滞误差δ=±2.02%。为更加准确评估特征参量Uint对索力预测的准确性,在加载和卸载阶段增加精细加载,精细加载范围为98.98~107.8 kN,步长为0.98 kN,其对应的应力值变化约为3 MPa,结果表明该参量可分辨0.98 kN索力的变化。但需要指出的是特征参量Uint的线性拟合优度小于0.85。因此,其在反演预测索力值时可能存在较大误差。

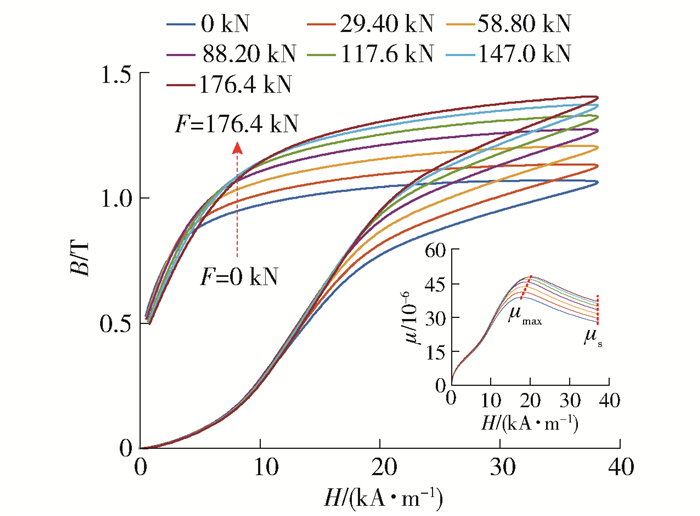

图 6为钢绞线在不同索力作用下实验测得的磁特性曲线,其最大励磁场强度约为38 kA/m。当磁场强度大于15 kA/m时,初始磁化曲线和退磁曲线上的磁感应强度值均随着索力的增加而增大。值得注意的是,由于开环磁路存在较强退磁场,且脉冲磁化时脉冲电流为宽频信号,磁化过程中引入涡流和异常损耗,故实验测得的钢绞线磁特性曲线与钢绞线材料固有的磁特性曲线有一定区别,插图为钢绞线的磁导率曲线。

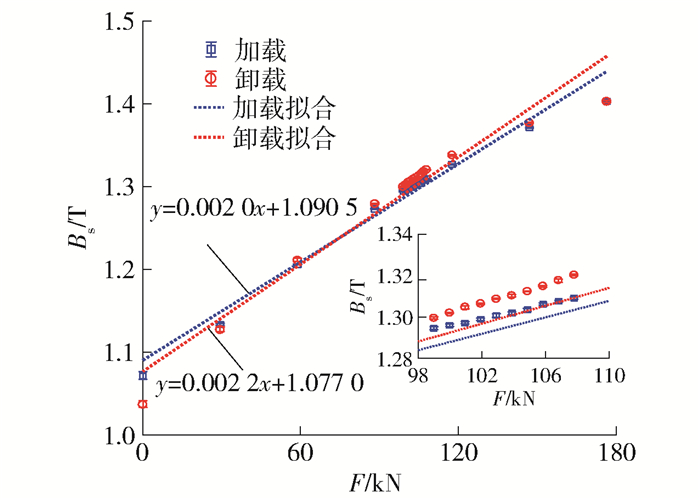

在初始磁化和退磁阶段,磁感应强度随应力变化最大的特征点是最大磁感应强度Bs。因此以Bs作为表征参量,最大磁感应强度Bs随索力变化的关系曲线如图 7所示。表征参量Bs随着钢绞线上施加的索力增加而呈现线性增大趋势,在加载和卸载过程中的迟滞误差为δ=±2.17%,但可以明显看出Bs的线性拟合优度(大于0.95)明显优于Uint。在精细加载阶段,该特征参量也可较好反映0.98 kN索力的变化。

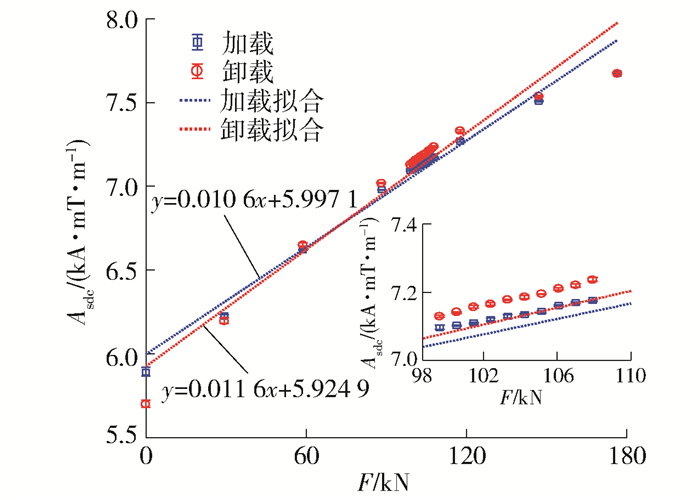

如图 6所示,磁特性曲线中磁感应强度是励磁场的函数,选取退磁曲线段,将最大励磁场强度值的85%到最大励磁场强度这个区域的退磁曲线面积作为特征参量(Asdc)来表征索力变化,特征参量与索力的相关性如图 8所示。该磁参量与索力也呈线性变化,在加载和卸载过程中,迟滞误差分布在δ=±2.18% 范围内。在精细加载和卸载范围内,可反映0.98 kN索力的变化。

通过实验分析,基于改进方法的多芯绕线式磁弹传感器可代替传统漆包线式磁弹传感器,实现钢绞线的索力测量。为提高对钢绞线索力变化的分辨能力,寻找更优的特征参量,分析传统特征参量可知,其均基于单一感应信号提取,当激励信号波动时会引起感应信号的波动,影响索力预测精度。

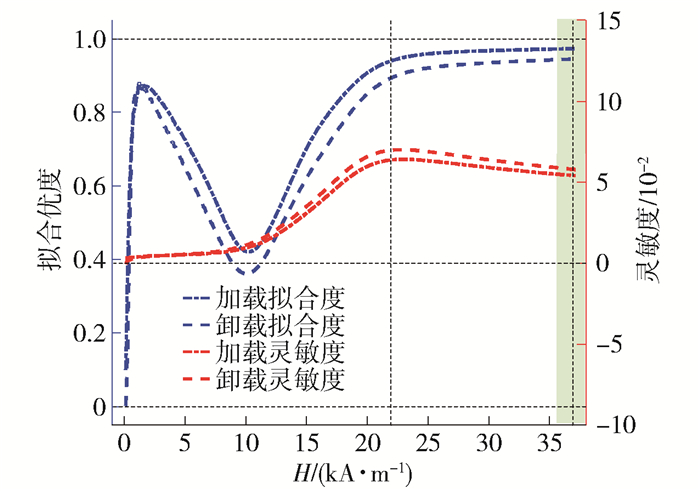

将磁感应强度与激励磁场做比值(磁导率曲线),求磁特征信号相对变化量,分析其与索力的相关性。图 6中插图展示的是初始磁化阶段不同索力作用下磁导率随励磁场强度的变化曲线。对各个励磁场强度下的磁导率与索力进行线性回归计算,回归方程的斜率作为评定索力变化的灵敏度,利用曲线拟合优度和索力变化灵敏度得到如图 9所示的拟合评价曲线。在励磁场强度H=22 kA/m时出现灵敏度最大值,随着励磁场的增大,拟合优度逐渐增大,在近饱和磁场区域,拟合优度达到最大值,且加载阶段拟合优度与卸载阶段拟合优度的差值和加载阶段灵敏度与卸载阶段灵敏度的差值均达到最小值,表明两评价指标在加载和卸载过程中的相对误差达到最小。

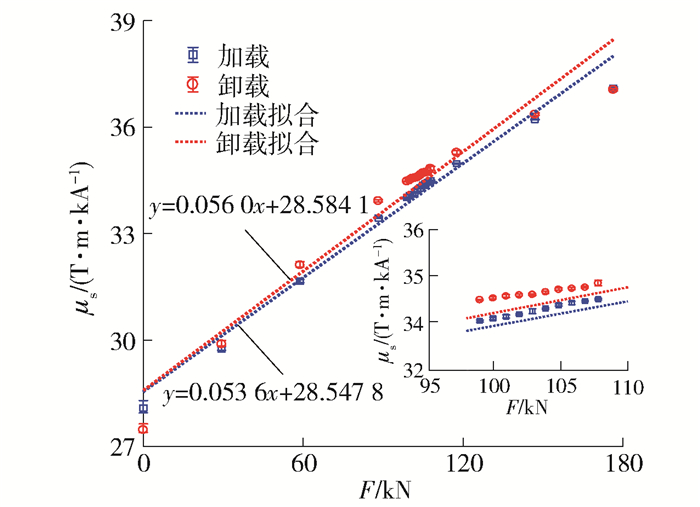

基于上述分析,提出了一个磁学特征参量μs=Bmax/Hmax,即饱和磁导率。特征参量μs与索力的相关性如图 10所示,μs随索力呈现线性增加趋势。在索力范围内,加载和卸载过程的迟滞误差为δ=±1.54%,与传统特征参量相比,特征参量μs的迟滞误差最小,其拟合优度高于0.95,对索力预测的准确性高。在精细加载和卸载范围内同样可分辨0.98 kN的索力变化。

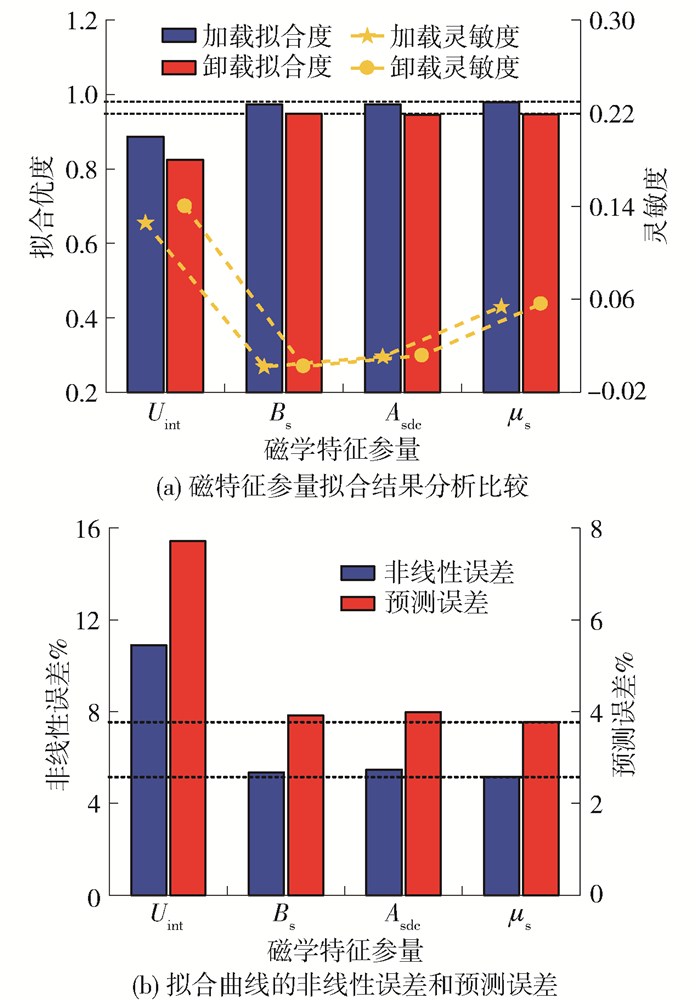

将不同磁特征参量对索力的表征能力做系统性对比,感应电压积分值Uint、最大磁感应强度Bs、退磁面积Asdc和磁通密度磁场强度最大值比μs这4个磁参量与索力的线性相关性分析如图 11(a)所示,特征参量Uint的灵敏度最大,在卸载阶段灵敏度为0.14,但拟合优度(0.82)小于0.85,在加载和卸载阶段的拟合优度差值也达到最大值0.06,与索力的线性相关性最低。Bs、Asdc和μs这3个特征参量的拟合优度都大于0.95,其中μs的拟合优度最大,在加载阶段,其拟合优度为0.98,该参量的灵敏度(0.05)也高于最大磁感应强度Bs和面积参数Asdc。

为准确评估特征参量对钢绞线索力预测精度,将不同索力下磁特征参量的残差值与该特征参量索力分析范围的比值定义为拟合非线性误差,如图 11(b)所示,特征参量Uint的非线性误差绝对值(11%)最大,特征参量μs的非线性误差绝对值(5%)最小。

分别将精细加载和卸载范围内测得的磁特征参量带入各自索力拟合方程中,对精细加载范围内的索力进行预测,以验证磁特征参量对索力的预测精度,如图 11(b)所示。特征参量Uint对索力的预测误差最大(7.7%),而新提取的特征参量μs对索力的预测误差最小(3.7%),表明特征参量μs对0.98 kN索力变化的表征准确性更高,优于传统特征参量。综合以上分析,本文提出的特征参量μs对索力的表征误差最小,对力的表征更准确,优于传统特征参量。

5. 结论

本文自主研制了便携式高能脉冲磁弹索力检测仪器,利用该仪器实验研究了不同应力作用下磁弹传感器采集信号的变化,并分析了信号不同特征参量对索力的表征能力,得到以下主要结论:

1) 研制的脉冲磁弹仪可输出0~600 V电压可调、电流峰值高达60 A的尖峰形脉冲激励信号。利用脉冲磁弹仪激励电压的1/3(200 V)实现了对直径17.8 mm钢绞线的饱和磁化,对应的励磁场强度约为38 kA/m。

2) 提出了基于多芯线缆的磁弹传感器改进方法,制作效率是传统方法的8倍,并实验证明了改进传感器的可行性。

3) 提出了表征索力的参量μs,其可分辨0.98 kN的索力变化,相比传统特征参量,其迟滞误差最小(±1.54%)、拟合优度更高(0.98),且灵敏度(0.05)高于传统特征参量Bs和Asdc,拟合曲线的非线性误差(5%)、索力预测误差(3.7%)均小于传统特征参量。

基于本文所描述的脉冲磁弹索力检测仪、改进型磁弹传感器和表征参量,可为脉冲磁弹索力检测的发展提供新的思路和方法。

-

表 1 索力检测仪器指标

Table 1 Specifications of pulsed magnetoelastic instrument

指标 性能 激励电压/V 0~600 激励波形 单极性脉冲 采样率/(kS·s-1) 0~200 数据接口 USB 供电方式 太阳能板 质量/kg < 6 间隔周期/s ≥10 外形尺寸/(mm×mm×mm) 180×130×80 工作时长/h 24 峰值功率/kW 36 工作模式 单次/连续 标定精度 0.5% Fs -

[1] LI H N, XIU C Z, REN L. Influence of bias magnetic field for sleeve eddy current sensor (SECS) in tension measurement[J]. Sensors & Actuators A: Physical, 2017, 263: 451-460.

[2] YANG Y C, LI S L, NAGARAJAIAH S, et al. Real-time output-only identification of time-varying cable tension from accelerations via complexity pursuit[J]. Journal of Structural Engineering, 2015, 142(1): 04015083.

[3] YU Y, ZHANG C, ZHU X, et al. Design and experimental investigations of a vibration based wireless measurement system for bridge cable tension monitoring[J]. Advances in Structural Engineering, 2014, 17(11): 1657-1668. doi: 10.1260/1369-4332.17.11.1657

[4] 吴斌, 李强光, 刘秀成, 等. 基于磁特性曲线的杆件索力测量及影响因素研究[J]. 仪器仪表学报, 2015, 36(3): 560-567. https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB201503010.htm WU B, LI Q G, LIU X C, et al. Tension estimation method for rod-like structure based on magnetic characteristic curves measurement and its influence factors analysis[J]. Chinese Journal of Scientific Instrument, 2015, 36(3): 560-567. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB201503010.htm

[5] 修成竹. 基于逆磁致伸缩效应的磁弹索力传感器研究[D]. 大连: 大连理工大学, 2019. XIU C Z. Study on magneto-elastic cable tension sensor based on the inverse bagnetostrictive effect[D]. Dalian: Dalian University of Technology, 2019. (in Chinese)

[6] 程文星. 频率法在单索幕墙预应力拉索索力测试中的应用研究[D]. 重庆: 重庆大学, 2017. CHENG W X. Applied research on prestressed cable tension test of the single cable curtain wall base on frequency method[D]. Chongqing: Chongqing University, 2017. (in Chinese)

[7] 朱中洋, 孙光民, 吴斌, 等. 基于低分辨率磁滞变化曲线的杆件索力测量[J]. 仪器仪表学报, 2017, 38(10): 2555-2563. https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB201710025.htm ZHU Z Y, SUN G M, WU B, et al. Tension measurement method for rod-like structure based on low-resolution curve of hysteresis loop change[J]. Chinese Journal of Scientific Instrument, 2017, 38(10): 2555-2563. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB201710025.htm

[8] 刘秀成, 吴斌, 何存富. 磁致伸缩与磁弹一体化传感器的研制[J]. 机械工程学报, 2013, 49(22): 46-52. https://www.cnki.com.cn/Article/CJFDTOTAL-JXXB201322008.htm LIU X C, WU B, HE C F. Novel design of integrated sensor based on magnetostrictive and elastomagnetic effect[J]. Chinese Journal of Mechanical Engineering, 2013, 49(22): 46-52. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JXXB201322008.htm

[9] DENG D, WU X, ZUO S. A steel wire stress measuring sensor based on the static magnetization by permanent magnets[J]. Sensors, 2016, 16(10): 1650. doi: 10.3390/s16101650

[10] TANG D D, ZHU H, MOU J, et al. Research on the temperature influence and compensation technique in a magneto-elastic cable tension sensor[J]. International Journal of Sensor Networks, 2014, 16(4): 236-243. doi: 10.1504/IJSNET.2014.067097

[11] WANG G D, WANG M L, ZHAO Y, et al. Application of EM stress sensors in large steel cables[C]//Smart Structures and Materials 2005: Sensors and Smart Structures Technologies for Civil, Mechanical, and Aerospace Systems. San Diego: SPIE, 2005: 395-406.

[12] 唐德东, 黄尚廉, 陈伟民, 等. 基于磁弹效应的钢缆索索力测量中励磁磁路研究[J]. 仪器仪表学报, 2006, 27(12): 1695-1699. https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB200612029.htm TANG D D, HUANG S L, CHEN W M, et al. Study on the magnetic excitation circuit for measuring the cable tension based on magneto-elastic effect in steel cable[J]. Chinese Journal of Scientific Instrument, 2006, 27(12): 1695-1699. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB200612029.htm

[13] 修成竹, 任亮, 李宏男. 自感式索力传感器理论模型与实验研究[J]. 仪器仪表学报, 2016, 37(12): 2797-2804. https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB201612020.htm XIU C Z, REN L, LI H N. Theoretical model and experimental research of self-inductance tension sensor[J]. Chinese Journal of Scientific Instrument, 2016, 37(12): 2797-2804. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB201612020.htm

[14] BOGDAN L. Dyna force—an elasto-magnetic sensor for force measuring of ground anchors[C]//2009 International Foundation Congress & Equipment Expo. Orlando: American Society of Civil Engineers, 2009: 17-24.

[15] 刘付鹏, 王辅宋, 刘文峰, 等. 磁通量采集仪: CN304144535S[P]. 2017-05-24. [16] FENG H, LIU X C, WU B, et al. Temperature-insensitive cable tension monitoring during the construction of a cable-stayed bridge with a custom-developed pulse elasto-magnetic instrument[J]. Structural Health Monitoring, 2019, 18(5/6): 1982-1994.

[17] YIM J, WANG M L, SHIN S W, et al. Field application of elasto-magnetic stress sensors for monitoring of cable tension force in cable-stayed bridges[J]. Smart Structures and Systems, 2013, 12(3/4): 465-482.

[18] ZHANG R, DUAN Y, OR S W, et al. Smart elasto-magneto-electric (EME) sensors for stress monitoring of steel cables: design theory and experimental validation[J]. Sensors, 2014, 14(8): 13644-13660. doi: 10.3390/s140813644

[19] 姜建山, 陈伟民, 黄尚廉, 等. 基于逆磁致伸缩的索力传感器磁路分析与参数设计[J]. 仪器仪表学报, 2009, 30(4): 738-743. https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB200904013.htm JIANG J S, CHEN W M, HUANG S L, et al. Magnetic circuit and parameters of cable tension sensor based on magneto-elastic effect[J]. Chinese Journal of Scientific Instrument, 2009, 30(4): 738-743. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB200904013.htm

[20] CAPPELLO C, ZONTA D, LAASRI H A, et al. Calibration of elasto-magnetic sensors on in-service cable-stayed bridges for stress monitoring[J]. Sensors (Basel), 2018, 18(2): 466. doi: 10.3390/s18020466

[21] LIU X C, XIAO J W, WU B, et al. A novel sensor to measure the biased pulse magnetic response in steel stay cable for the detection of surface and internal flaws[J]. Sensors and Actuators A: Physical, 2018, 269: 218-226. doi: 10.1016/j.sna.2017.11.005

下载:

下载: