Development of Organic Rankine Cycle (ORC) Waste Heat Recovery for Vehicle Engines

-

摘要:

有机朗肯循环(organic Rankine cycle,ORC)余热回收技术能够将车用发动机排气余热能高效转化为机械能或电能输出,从而有效提高发动机效率.针对当前车用ORC余热回收技术的发展动态进行了研究,主要包括该技术在数值模拟、控制策略以及关键部件(膨胀机、换热器、工质泵)等方面的研究进展,并对未来研究的发展方向进行了展望.研究结果表明,利用ORC系统对车用发动机尾气余热能进行回收的技术方案具有广阔的发展前景,但目前针对实际工况下车用发动机与ORC系统的动态匹配特性、车用ORC余热回收系统的三维仿真与实验测试、适用于车用ORC余热回收系统的关键部件优化设计等还有待进一步研究,因此,该技术方案距离产业化还有一定距离.今后,车用ORC余热回收系统的高性能部件的开发、高度集成化的实验与仿真、智能化控制系统等将成为未来研究的重点.

Abstract:Organic Rankine cycle (ORC) technology can convert the exhaust heat energy from engines into mechanical energy or electrical power efficiently to improve the efficiency of vehicle engines. In this paper, the development of ORC waste heat recovery technology for vehicle engines was studied, with a focus on numerical simulations, control strategy and key components (expander, heat exchanger and pump). The future development and prospect were also put forward. Results show that recovering exhaust heat energy from vehicle engines by the ORC system has a broader development perspective. However, at present, the dynamic matching characteristics of the vehicle engine and ORC system under working conditions, three-dimensional simulation and experimental test of ORC waste heat recovery system for vehicle engines, and optimum design of key components suitable for the system, etc., still need further research. The development of high performance components, highly integrated experiment and simulation, and intelligent control strategy of the ORC waste heat recovery system for vehicle engines will be the prevailing trend.

-

汽车是国民经济发展中的一个重要组成部分.中国公安部交通管理局统计数据显示,截至2018年底,我国汽车保有量达2.4亿辆,比2017年增长10.6%.汽车保有量的快速增长使得能源以及环境问题日益严重.车用发动机中燃料燃烧所产生的能量中只有30%~45%(柴油机)或20%~30%(汽油机)用于动力输出,大约35%的能量通过发动机尾气排放到大气中.因此,通过技术手段回收发动机排气余热能对节能减排具有重要意义.在车用发动机余热回收技术领域中,有机朗肯循环(organic Rankine cycle,ORC)技术受到了国内外学者的广泛关注.

1. 车用ORC余热回收系统数值模拟与控制策略研究进展

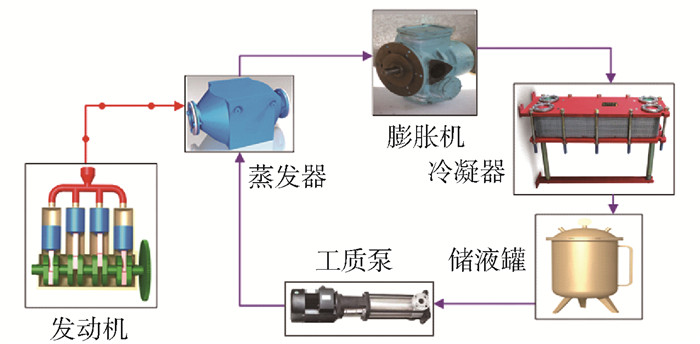

图 1为典型的车用ORC余热回收系统的工作原理图.系统工作时,发动机排出的气体通过连接管路进入蒸发器中与有机工质进行换热,吸热后的有机工质变为高温高压气体进入膨胀机内做功,膨胀放热后的有机工质进入冷凝器被冷却为液态流回储液罐,最后经由工质泵加压再次进入蒸发器,开始下一个工作循环.

目前,针对车用有机朗肯循环余热回收系统的研究可根据研究方法分为理论研究、实验研究、数值模拟研究.理论研究主要是基于热力学定律进行热力循环的计算和分析[1-3],所建立的模型为零维模型,对于系统部件的主要性能参数和热力循环过程参数进行了假设,忽略了部件的结构特征、详细尺寸以及实际换热过程的能量损失.实验研究主要集中在ORC系统的单个部件[4-6],也存在研发周期长、成本高等问题.数值模拟研究是一种基于大量实验数据通过合理的计算得到相对可靠的研究结果的方法.在车用ORC余热回收系统的数值模拟研究中,众多学者基于零维或一维仿真模型开展了ORC余热回收系统的稳态分析、动态效应分析以及控制策略的研究.

1.1 车用ORC余热回收系统稳态仿真研究

加装ORC系统使发动机从一个单一的动力能源装置拓展为相互耦合、相互影响的复杂能量系统,在车辆运行过程中不仅发动机排气能量的波动会对ORC系统的运行产生影响,同时,ORC系统的运行状态也会对发动机产生影响.为此,不仅有学者搭建了ORC系统的仿真模型,也有部分学者搭建了ORC与车用发动机耦合的联合系统模型来研究其整体性能.

针对车用ORC系统的数值模拟研究,Meinel等[7]利用Aspen plus软件对比分析了在2种不同设定条件下的简单ORC余热回收系统、两级ORC余热回收系统以及带回热器的ORC余热回收系统的热力学性能.研究表明,当系统工质为干工质时,3种系统中带回热器的ORC余热回收系统的热力学性能最优.两级ORC系统在蒸发器入口温度设置为130 ℃时的热力学性能优于当换热器窄点温差设置为274 ℃时的热力学性能.张红光等[8]利用Aspen plus软件搭建了用于回收柴油机余热的双有机朗肯循环系统的仿真模型,基于该仿真模型,对设定工况下的ORC系统性能进行了分析.分析得出,耦合双有机朗肯循环系统和柴油机的联合系统热效率与有效燃油消耗率(brake specific fuel consumption,BSFC)最高可分别改善15.86%和13.69%.

部分学者针对车辆道路工况下ORC系统的余热回收情况进行分析. Usman等[9]通过使用轻型车辆的发动机排气数据来设计ORC系统,并研究了ORC系统安装在轻型车辆上的正负效应.结果表明,车辆在100 km/h行驶时,发动机功率可提高10.88%;车辆以23.5 km/h的速度行驶时,发动机功率可提高2.34%. Boretti[10]利用GT-Suite软件建立了简单有机朗肯循环系统模型用于回收一台混合动力汽车的排气余热以及冷却水余热,基于仿真模型对行驶工况下的ORC系统的动态效应进行了研究.结果表明,在新欧洲行驶循环工况下,该汽车采用ORC系统进行余热回收后,燃油经济性提升了4.2%,当汽车运行在120 km/h巡航工况时,燃油经济性最高可提升6.4%.

也有学者对发动机耦合ORC的整体系统展开稳态仿真研究. Zhao等[11]在GT-Suite软件中分别搭建了发动机模型和ORC系统模型,并在Simulink环境下建立了联合系统模型.基于该仿真模型,对比分析了具有ORC余热回收系统的发动机与不具有ORC余热回收系统的发动机在不同工况下的加速性能.稳态仿真结果表明,发动机耦合ORC系统的净输出功率最高增长了4.13 kW,BSFC最大可降低3.61 g/(kW·h),此时发动机热效率提升0.66%.王涤非[12]也利用GT-Suite软件搭建了内燃机与朗肯循环系统的仿真模型,并基于仿真模型分析了加装朗肯循环系统对该发动机的燃油经济性能与动力性能的影响情况.结果表明:利用朗肯循环进行余热回收能够提升发动机总功率,最高可提升6.4%,朗肯循环的最高热效率为13%.但在发动机低负荷工况下,朗肯循环的热效率较低,能量回收效果不显著.

车用ORC余热回收系统的稳态研究表明,车用ORC系统余热回收效率在10%以内,在更为理想的条件下能够达到20%.但在实际应用中,由于各个环节的能量损失、ORC系统与发动机的不良匹配、ORC系统的动态工作环境等,使得能量回收效率只能达到2%[13].因此,关于车用ORC余热回收系统动态仿真与控制策略的研究已经逐渐成为国内外学者关注的热点.

1.2 车用ORC余热回收系统动态仿真研究

在实际行驶过程中,车辆会出现频繁的起停以及怠速等状态,车用发动机的运行状态也随之变化,从而导致排气能量会随着工况的改变而产生较大的波动,因此,ORC系统经常在偏离标准工况的情况下运行,面对连续的非标准工况运行状态,应当采用动态仿真模型对其可能出现的工况进行分析,进一步探究ORC余热回收系统能否在高温热源连续波动条件下稳定有效地进行工作.针对变工况下ORC系统能量回收过程中的动态效应,部分学者对ORC系统、耦合发动机与ORC系统的联合系统进行了数值模拟研究.

倪佳鑫等[14]利用Matlab/Simulink软件搭建了ORC系统的动态模型,并提出一种能够有效减少求解时间,在保证具有较快的计算能力的同时,获得所需的计算精度的方法.仿真结果表明,在短时间内可以通过调节工质流量来稳定出口焓值,抵消热源温度改变所产生的波动. Xu等[15]在Matlab/Simulink环境下搭建了ORC系统模型,并与一台重型柴油机的GT-Power模型进行耦合,搭建了用于车用内燃机的ORC余热回收系统动态仿真模型.在发动机转速/扭矩的阶跃变化条件下对该动态仿真模型进行了验证.结果表明,混合气温度和蒸发压力的预测平均误差分别在2%和3%以内. Tian等[16]建立了半动态的车用发动机余热回收系统模型.该模型由一个详细的一维发动机模型、理想ORC系统热力学模型和耦合2个子模型的桥接模型组成,桥接模型的建立实现了发动机模型与ORC系统模型之间的动态数据传输,从而实现了半动态仿真.仿真结果表明,为了获得更高的ORC系统循环热效率,必须对工质流量进行适当的控制.经过初步的优化控制,整个系统的燃油经济性改善了8.1%.此外,Vaja[17]基于Matlab/Simulink平台搭建了ORC系统的动态仿真模型,ORC系统中的换热器模型采用分布参数算法进行动态模型的搭建.

目前,关于车用ORC余热回收系统的稳态与瞬态研究均为采用零维或一维模型进行的数值模拟研究,采用一维模型的发动机与ORC系统耦合研究也存在响应时间较长、精度较低等缺陷.与实际工作过程最接近的三维模型因为搭建难度大、响应时间长、计算成本高,所以,主要用于ORC系统中单个部件的仿真研究[18],关于ORC系统、耦合车用发动机与ORC的整体系统的三维模型仿真模拟还鲜有研究.进一步的研究应当根据实验结果对仿真模型进行验证和改进,进一步匹配和反映ORC余热回收系统的实际工作过程以提高数值模拟研究结果的准确性.在今后的车用ORC余热回收系统数值模拟研究中,三维数值模拟研究、瞬态工况与过渡工况的动态分析将成为未来研究的发展方向.

1.3 车用ORC余热回收系统控制策略研究

目前,车用ORC余热回收系统距离产业化还有一定距离,车辆的行驶工况对发动机排气能量影响很大,不同行驶工况下发动机的工作区域以及工作状况不尽相同,燃料燃烧后做功的效率也不同[19],这使得与发动机工况相匹配的ORC余热回收系统的控制研究变得尤为重要.在实际情况下实现对朗肯循环系统的协同控制变得十分困难,这一特征严重制约了朗肯循环技术的产业化进程[20].当前国内外的众多学者基于车用有机朗肯循环余热回收系统的仿真模型开展了多种控制策略的研究.

Quoilin等[21]针对用于变热源温度的有机朗肯循环余热回收系统提出了3种不同的控制策略:定蒸发温度策略、最优蒸发温度策略和工质泵转速控制策略.对比分析以上3种控制策略可得出:根据实际运行状态匹配的最佳蒸发温度策略的控制效果最佳,有机朗肯循环余热回收系统热效率最高可达6.6%. Xie等[22]利用GT-Suite和Simulink仿真模型对实际工况下系统的运行性能进行了分析.针对道路行驶工况下发动机的动态工作过程,定义了4种典型的运行模式:起动模式、冲转模式、做功模式和保护模式,并利用Matlab/Simulink中的比例-积分-微分(proportion, integral, differential, PID)控制器对ORC系统中的过热度和蒸发压力进行控制来实现4种运行模式之间的切换. Shu等[23]针对采用超临界二氧化碳的ORC余热回收系统,指出:采用调整工质质量流量的运行策略能够在发动机工况变化时,使ORC余热回收系统安全运行并达到性能最优,在道路工况下优化后的系统平均油耗比原发动机降低2.84%. Feru等[24]针对一台重型柴油机的ORC余热回收系统进行了数值模拟与控制研究.研究表明,在发动机的排气能量不稳定的扰动下,膨胀机内的有机工质需要保持蒸汽状态以保证系统的安全运行,为此提出了一种切换预测模式的控制策略,该策略能够使能量回收效果提升10%.宋松松[25]利用GT-Suite和Matlab/Simulink分别构建了发动机与ORC系统耦合的联合系统模型及变工况下该联合系统的控制模型,并提出2种控制(双开环控制、单闭环控制)策略用于模式的切换与最优工质泵转速的匹配.

目前,利用ORC系统对车用发动机排气能量回收的应用研究已经着眼于发动机实际运行工况下ORC系统的动态仿真与优化控制策略的研究[26].当前的控制策略研究只停留在控制ORC系统关键部件的某一个或几个参数的研究阶段,缺乏对控制不同关键参数的控制策略的系统性分析与有效评估,难以实现实际工况下发动机与ORC系统的动态匹配.随着现代控制理论的不断发展以及人工智能在各个领域的不断渗透,未来的研究可以通过引入神经网络或机器学习算法来构建智能控制系统,使智能的控制系统中能够有更多的控制对象并且具有自我纠错与自适应的学习能力,从而获得更加普适的ORC余热回收系统控制策略.未来针对车用ORC系统数值模拟研究的可能发展方向为:1)持续推进基础规律(包括ORC系统的工质选择、结构设计、参数优化等)的研究. 2)更加面向车辆实际工况应用的集成研究. 3)更具有实用性与普适性的智能化控制策略研究.

2. 车用ORC余热回收系统中关键部件的研究进展

车用发动机ORC余热回收系统的主要部件包括膨胀机、换热器和工质泵等.各个部件的运行特性和它们之间的匹配关系对ORC系统的整体性能有着重要影响,国内外的研究学者在此方面开展了大量研究工作[27-30].

2.1 膨胀机

膨胀机作为ORC系统的核心输出部件,它一般与发动机曲轴或电机直接相连,进而将能量对外输出.因此,膨胀机的性能与可靠性极大地影响了发动机ORC余热回收系统的效率及技术经济性,具有较高的研究价值.

根据发动机排气余热能量分析可知,车用ORC余热回收系统中膨胀机的输出功率应该在2~50 kW.目前,ORC余热回收系统采用的膨胀机大致分为2种类型:速度式膨胀机(主要包括涡轮膨胀机)和容积式膨胀机(主要包括活塞膨胀机、涡旋膨胀机、螺杆膨胀机、旋转叶片膨胀机)[31].

根据系统尺寸、质量流量、压力比等,涡轮膨胀机又分为轴流式和径流式涡轮膨胀机. Chammas等[32]提出利用ORC系统回收车用内燃机冷却系统和排气系统余热能,采用涡轮膨胀机发电装置给汽车蓄电池充电,并分析了不同工质对系统效率的影响,得出了一些具有指导意义的结论.而之后相关研究表明,涡轮膨胀机具有质量轻、制造工艺成熟、效率高等优点,但由于其转速高、成本高(需要配备复杂减速机构或高速电机),当ORC余热回收系统输出功率大于50 kW时,一般采用涡轮膨胀机[33].对于车用发动机余热回收这类小型ORC系统(净输出功率小于50 kW),涡轮膨胀机优势并不明显.因此,在小型车用ORC余热回收系统中,容积型膨胀机逐步得到了部分研究学者的青睐.

冯黎明等[34]认为相对于涡轮膨胀机,采用往复活塞式膨胀机可以更高效地回收发动机排气余热.通过对往复活塞式膨胀机的热力循环过程进行计算,分析了不同运行参数对活塞膨胀机功率及效率的影响规律.研究表明,提高进气压力和转速及进气门关闭时刻的推迟都能提高往复活塞式膨胀机输出功率和质量流量,但会降低卡诺循环完成效率. Li等[35]开发了一款可用于车用内燃机ORC余热回收系统的新型自由活塞膨胀机,其进排气机构采用旋转凸轮盘,采用计算流体动力学(computational fluid dynamics,CFD)数值计算对膨胀机气缸内非稳态流场特征进行了模拟,分析了气缸内涡流形成机理.研究表明,自由活塞膨胀机最大指示效率和峰值输出功率分别为66.2%和22.7 W. Mathias等[36]将涡旋膨胀机应用于ORC余热回收系统以回收固定式发动机排气余热,并搭建了发动机-ORC系统仿真模型,比较了3种不同进出口结构的涡旋膨胀机之间的性能差异.研究表明,工质完全膨胀时,涡旋膨胀机等熵效率为83%,ORC系统热效率为7.7%,发电量可达6.27 kW.杨婧烨等[37]基于商用卡车发动机余热回收的背景,搭建了目标发电量为2 kW的小型ORC实验测试台架.研究了运行膨胀比(膨胀机进口压力与出口压力的比值)和转速对涡旋膨胀机性能及ORC系统循环净功和热效率的影响.研究表明,循环热效率随着膨胀机运行膨胀比的增大呈现出先增大后减小的趋势,而循环净功随膨胀比的增大而增加. Zhang等[38]采用单螺杆膨胀机,搭建了车用ORC余热回收系统试验台,开展了对车用柴油机排气余热回收的研究.研究表明,ORC系统最大输出功率可达10.38 kW,单螺杆膨胀机的容积效率、绝热效率和总效率分别为90.73%、73.25%和57.88%.张红光等[39]设计了内燃机ORC排气余热回收系统,该系统采用R245fa为工质,以单螺杆膨胀机为动力输出装置.通过对ORC系统热力过程进行计算,分析了工质蒸发压力和发动机转速对ORC系统性能的影响.研究表明,ORC系统的净输出功率最高可达12.1 kW,发动机排气余热利用率最大值可达9.6%. Cipollone等[40]基于旋转叶片膨胀机,对车用ORC余热回收系统开展了研究.研究表明,在不同工况下,ORC余热回收系统效率为3.8%~4.8%,而旋转叶片膨胀机效率为47.5%~53.3%.通过优化膨胀机进排气过程,可以提高旋转叶片膨胀机的绝热效率和容积效率.

不同类型的膨胀机存在不同的优势与不足,目前的涡轮膨胀机主要特点是效率高、可靠性好,但转速较高,主要适用于输出功率大于50 kW的余热回收系统.活塞式膨胀机膨胀比较高、制造工艺成熟,但其运动部件较多、摩擦损失大.涡旋膨胀机效率高,转速低,允许工质以两相状态进入膨胀机,但其功率等级较低,并且对润滑要求较高.螺杆膨胀机转速低,非设计工况效率较高,但其质量和体积相对较大.旋转叶片式膨胀机结构简单,成本低,但其输出功率较低.膨胀机的选择主要取决于其应用场合,同时也要考虑其等熵效率、膨胀比、功率输出、润滑要求、复杂性、转速、动平衡、可靠性和成本等问题[41].车用发动机ORC余热回收系统中理想的膨胀机应该具有功率密度大、体积小、效率高、成本低、可靠性好等优点,同时其功率输出范围应与发动机功率范围相匹配,其转速应与曲轴或电机转速匹配[42].至此,哪一种膨胀机最适合车用发动机ORC余热回收系统,学术界和产业界尚在进行积极的探索.今后,膨胀机内部的热力学过程、流动过程、传热传质过程的理论研究、数值模拟以及实验测试将成为国内外学者持续关注的热点问题.

2.2 换热器

在车用ORC余热回收系统中,至少包含2个换热器(蒸发器、冷凝器).蒸发器是将发动机排气余热能传递给有机工质的能量传递装置;冷凝器的作用是将工质冷凝到过冷态或饱和液态.换热器是整套系统中体积占比最大的部件,且其性能又对ORC系统的总输出功率有很大影响,因此,需要在体积和换热性能之间做出权衡.目前,ORC系统中常用的换热器形式主要包括管壳式(光管[43]、翅片管[44])和板式换热器[45].很多学者针对车用ORC余热回收系统中的蒸发器进行了详细的分析研究.

冯黎明[46]针对转速为2 600 r/min的发动机,设计了一款可用于ORC余热回收系统的换热器,并比较了不同工质流量下换热器的换热性能.研究表明,随着工质流量的增加,余热回收总效率呈现出先增大后减小的趋势. Mavridou等[47]以一款发动机全负荷时的排气为热源,设计了6种不同形式的、换热能力相同的蒸发器,对比研究了这几种换热器的体积和进出口压降.研究表明,板式换热器的体积明显小于管壳式换热器,采用金属泡沫填充的板式换热器的体积可减少38%、质量可降低2倍,但其进出口压降会显著升高. Hatami等[48]利用2种不同的换热器来回收压燃式发动机和点燃式发动机的排气能量.采用数值模拟的方法,分析了在不同发动机负荷和转速下,不同翅片尺寸和数量对回收热量的影响.研究表明,提高翅片数量和长度可以提高换热量,且在发动机高负荷和高转速工况下回收热量最大. Zhang等[49]搭建了一种可用于柴油机排气余热回收系统的管翅式蒸发器的数学模型,并利用Matlab软件分析了换热器传热效率、对流传热系数以及发动机不同工况下蒸发器的工作特性.研究表明,蒸发器出口处的排气温度随发动机转速和负荷的增加而升高. Bari等[50]设计了不同的板式和管式的换热器来回收发动机排气的余热,并利用CFD软件进行数值模拟,从而优化换热器设计.研究表明,对于板式和管式换热器而言,最优的工质压力均为3 MPa,优化后的板型和管型换热器的功率分别提高了25.1%和23.6%. Kundu等[51]研究了管翅式换热器中扁平翅片分别采用直列和交错排列分布对换热器性能的影响,同时对扁平翅片的尺寸进行了优化.研究表明,无论翅片的体积和厚度如何,直列和交错排列分别选择正方形和等边三角形管列时,可以获得更高的换热量.

目前,国内外对换热器的研究方法主要有理论计算、实验研究和数值模拟.研究内容涉及换热器内流体的流动与传热特性、换热器的几何结构参数对其换热性能的影响、提升有机朗肯循环换热器性能的强化换热方法等,相关的研究成果具有一定的指导意义.而针对车用ORC余热回收系统,受到车内安装空间限制,需要换热器在保证换热量的前提下其体积尽可能小.发动机排气在蒸发器壳侧产生流动阻力,会造成发动机的排气背压增加,换热器的结构及内部流体流动特性与发动机的运行状态密切相关.因此,设计出一款结构紧凑、耐高温、换热能力强的换热器是目前研究车用ORC余热回收系统的重要工作.采用传热学领域内的新理论(如场协同原理)来指导车用ORC换热器的设计工作也是未来重要的发展方向.

2.3 工质泵

工质泵也是车用ORC系统关键部件之一,为车用ORC系统提供一定的工质流量和必要的系统压力[52].同时,工质泵也是系统中主要的耗能部件,在计算系统的净输出功率和热效率时工质泵性能成为一个重要的影响因素.

在对ORC系统中工质泵的已有研究方面,多数是在ORC系统整体实验台上进行的[53-55],仅探究了工质泵部分工况点的输入功率和运行效率的实验值,并没有对影响工质泵输入功率和实际运行效率的因素进行细致分析. Peris等[56]采用多级离心泵搭建了小型ORC系统实验台.研究发现,如果不包含工质泵输入功率,ORC系统最高热效率为10.64%;如果包含工质泵输入功率,系统最高热效率仅为8.80%. Kim等[57]采用齿轮泵搭建了ORC系统实验台.研究发现,当ORC系统压比(系统蒸发压力与冷凝压力的比值)小于2时,系统出现净输出功率小于零的情况;当系统压比大于2时,其净输出功率逐渐增加,最高仅为0.37 kW,此时齿轮泵的输入功率为0.14 kW. Mathias等[58]分别使用双活塞泵和齿轮泵搭建了ORC系统实验台.研究发现,齿轮泵最高输入功率为2.2 kW.而在同样的运行工况下,双活塞泵输入功率仅为0.56 kW,系统蒸发压力最高可达2.57 MPa. Xu等[59]采用隔膜泵搭建了小型ORC系统实验台,发现隔膜泵等熵效率在很大程度上受工质流量和循环压差的影响,通过提高工质流量和循环压差能使工质泵的等熵效率增加.

目前,很少有专门针对工质泵在ORC系统中的普适性及调控方法的相关研究成果发表,需要专门结合ORC系统环境来对工质泵实际运行性能进行测试分析[60]. Landelle等[61]从往复泵的容积率、汽蚀和能量转换效率等方面进行实验测量.结果表明,往复泵的容积效率对有机工质有利,但其输入功率损失严重且汽蚀情况也不乐观. Yang等[62]针对工质泵(多级离心泵、液压隔膜计量泵、旋喷泵)自身关键参数协同变化规律及其与ORC系统匹配特性进行了研究.研究发现,3种工质泵的实际运行效率较低,低的工质泵实际运行效率对ORC系统净输出功率有负面影响.杨绪飞等[63]针对ORC系统中三柱塞泵进行了研究.研究发现,三柱塞泵的总效率为22%~30%,当实际运行工况严重偏离额定工况时,其机械效率偏低,进而影响了三柱塞泵总效率.叶佳琦等[64]针对液压隔膜泵效率对ORC系统性能的影响情况进行了详细的研究工作.研究发现:液压隔膜泵的等熵效率为15%~47%;等熵效率随工质流量的增大和泵进出口压差的增加而升高. Miao等[65]针对小型ORC系统中的活塞泵进行研究.研究发现:最高系统净输出功率可以达到3 kW;在高温热源温度分别为140 ℃和160 ℃时,最大系统泵功指数最大分别为0.12和0.30.

在对车用ORC系统的理论分析中,国内外学者还基本处于对工质泵参数估计假设和理论计算的阶段,进而忽略了工质泵实际运行性能的变化,并没有给予工质泵足够的关注和重视.在对车用ORC系统实验研究中,由于ORC系统实验工况范围较小,仅对部分工况下工质泵输入功率和运行效率进行了实际测量,同时,仅说明工质泵在ORC系统中效率很低.但是,工质泵运行参数之间的相互作用关系以及工质泵实际运行性能对车用ORC系统影响情况,还没有进一步细致的研究分析.

车用ORC系统中工质泵的研究仍有一些问题有待解决,需要在理论和实验研究中不断完善.在未来的研究中,一方面需要设计研发汽蚀余量较低的工质泵用于车用ORC系统进行工质的输送工作,避免汽蚀现象的发生;另一方面可以通过改变工质泵结构参数进行深入研究,降低其输入功率,提高其实际运行效率,从而设计研发出一款真正适用于车用ORC系统的工质泵,然后采用多种不同类型有机工质对工质泵开展性能测试实验,深入研究有机工质的物性对工质泵性能的影响情况.

3. 结论

1) 关于车用ORC余热回收系统的稳态、瞬态研究,均为采用零维或一维模型进行的数值模拟研究,存在时间较长、精度较低等缺陷.进一步的研究应当根据实验结果对仿真模型进行验证和改进,匹配和反映ORC余热回收系统的实际工作过程以提高数值模拟研究结果的准确性.

2) 当前的控制策略研究只停留在控制车用ORC系统关键部件的某一个或几个参数的研究阶段,缺乏对控制不同关键参数的控制策略的系统性分析与有效评估,难以实现实际工况下车用发动机与ORC系统的动态匹配.

3) 未来对车用ORC系统数值模拟研究的可能的发展方向为:持续推进基础规律的研究;更加面向车辆实际工况应用的集成研究;更具有实用性与普适性的智能化控制策略研究.

4) 针对车用ORC系统中的膨胀机部件,哪一种膨胀机最适合车用发动机ORC余热回收系统,学术界和产业界尚在进行积极的探索.今后,膨胀机内部的热力学过程、流动过程、传热传质过程的理论研究、数值模拟以及实验测试将成为国内外学者持续关注的热点.

5) 在对车用ORC系统的理论分析中,忽略了工质泵实际运行性能的变化,并没有给予工质泵足够的关注和重视.工质泵运行参数之间的相互作用关系及工质泵实际运行性能对车用ORC系统影响情况还没有进行进一步的研究.在未来的研究中需要设计研发出一款真正适用于车用ORC系统的工质泵,并深入研究有机工质的物性对工质泵性能的影响情况.

-

[1] XI H, LI M J, XU C, et al. Parametric optimization of regenerative organic Rankine cycle (ORC) for low grade waste heat recovery using genetic algorithm[J]. Energy, 2013, 58:473-482. doi: 10.1016/j.energy.2013.06.039

[2] HUNG T C, SHAI T Y, WANG S K. A review of organic Rankine cycles (ORCs) for the recovery of low-grade waste heat[J]. Energy, 1997, 22(7):661-667. doi: 10.1016/S0360-5442(96)00165-X

[3] 王恩华.车用有机朗肯底循环系统研究[D].北京: 北京工业大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10005-1013047169.htm WANG E H. Performance study of a bottoming organic Rankine cycle for waste heat recovery of automotive engine[D]. Beijing: Beijing University of Technology, 2013. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10005-1013047169.htm

[4] YANG X F, XU J L, ZHENG M, et al. Operation of an organic Rankine cycle dependent on pumping flow rates and expander torques[J]. Energy, 2015, 90:864-878. doi: 10.1016/j.energy.2015.07.121

[5] HOSSAIN S N, BARI S. Waste heat recovery from the exhaust of a diesel generator using Rankine cycle[J]. Energy Conversion and Management, 2013, 75:141-151. doi: 10.1016/j.enconman.2013.06.009

[6] BALA E J, O'CALLAGHAN P W, PROBERT S D. Influence of organic working fluids on the performance of a positive-displacement pump with sliding vanes[J]. Applied Energy, 1985, 20(2):153-159. http://cn.bing.com/academic/profile?id=eca5f76999d0fe8452242cca571f15f1&encoded=0&v=paper_preview&mkt=zh-cn

[7] MEINEL D, WIELAND C, SPLIETHOFF H. Effect and comparison of different working fluids on a two-stage organic Rankine cycle (ORC) concept[J]. Applied Thermal Engineering, 2014, 63(1):246-253. doi: 10.1016/j.applthermaleng.2013.11.016

[8] 张红光, 王宏进, 杨凯, 等.基于双有机朗肯循环的柴油机余热回收系统性能分析[J].北京工业大学学报, 2015, 41(8):1240-1246. http://d.old.wanfangdata.com.cn/Periodical/bjgydxxb201508020 ZHANG H G, WANG H J, YANG K, et al. Performance analysis of waste heat recovery with a dual loop organic Rankine cycle system for diesel engine[J]. Journal of Beijing University of Technology, 2015, 41(8):1240-1246. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/bjgydxxb201508020

[9] USMAN M, IMRAN M, YANG Y M, et al. Impact of organic Rankine cycle system installation on light duty vehicle considering both positive and negative aspects[J]. Energy Conversion and Management, 2016, 112:382-394. doi: 10.1016/j.enconman.2016.01.044

[10] BORETTI A A. Transient operation of internal combustion engines with Rankine waste heat recovery systems[J]. Applied Thermal Engineering, 2012, 48(1):18-23. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=7ccd8c9ffe010cdd4ef1b3db15d7f1f0

[11] ZHAO M, WEI M S, SONG P P, et al. Performance evaluation of a diesel engine integrated with ORC system[J]. Applied Thermal Engineering, 2017, 115:221-228. doi: 10.1016/j.applthermaleng.2016.12.065

[12] 王涤非.基于朗肯循环废气余热回收技术的研究[D].长春: 吉林大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10183-1013193988.htm WANG D F. Research on technology of waste head recovery based on the Rankine cycle[D]. Changchun: Jilin University, 2013. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10183-1013193988.htm

[13] 史磊, 魏名山, 张传明.车用内燃机有机朗肯循环余热回收技术国内外研究现状[C/OL]//全国热力学分析与节能学术会议论文集, 北京, 2011: 1-7[2019-04-30].http://www.wanfangdata.com.cn/details/detail.do?_type=conference&id=7704362. SHI L, WEI M S, ZHANG C M. Review of waste heat recovery with organic Rankine cycle for internal combustion engine[C]//National Symposium on Thermodynamic Analysis and Energy Conservation, Beijing, 2011: 1-7[2019-04-30]. http://www.wanfangdata.com.cn/details/detail.do?_type=conference&id=7704362.(in Chinese)

[14] 倪佳鑫, 张莹, 邓帅, 等.有机朗肯循环系统动态响应分析[J].机械工程学报, 2017, 53(22):190-197. http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201722025 NI J X, ZHANG Y, DENG S, et al. Dynamic simulation of an organic Rankine cycle system[J]. Journal of Mechanical Engineering, 2017, 53(22):190-197. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201722025

[15] XU B, RATHOD D, KULKARNI S, et al. Transient dynamic modeling and validation of an organic Rankine cycle waste heat recovery system for heavy duty diesel engine applications[J]. Applied Energy, 2017, 205:260-279. doi: 10.1016/j.apenergy.2017.07.038

[16] TIAN G H, ZHANG Y, ROSKILLY T. Semi-dynamic simulation of ORC based diesel engine WHR system[J]. Energy Procedia, 2014, 61:695-699. doi: 10.1016/j.egypro.2014.11.945

[17] VAJA I. Definition of an object oriented library for the dynamic simulation of advanced energy systems: methodologies, tools and application to combined ICE-ORC power plants[D]. di Parma: Universita di Parma, 2009.

[18] ZHANG J F, HE Y L, TAO W Q. 3D numerical simulation on shell-and-tube heat exchangers with middle-overlapped helical baffles and continuous baffles-Part Ⅱ:simulation results of periodic model and comparison between continuous and noncontinuous helical baffles[J]. International Journal of Heat & Mass Transfer, 2009, 52(23):5381-5389.

[19] 张龙平.车用柴油机瞬变工况性能劣变及其控制策略研究[D].长春: 吉林大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10183-1015587899.htm ZHANG L P. Investigation of performance deterioration and control strategy of automotive diesel engine under transient operation conditions[D]. Changchun: Jilin University, 2015. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10183-1015587899.htm

[20] 杨灿.柴油机朗肯循环余热回收系统动态耦合效应及能效优化策略[D].天津: 天津大学, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10056-1017134111.htm YANG C. Overall efficiency optimization of the Rankine cycle system for exhaust heat recovery from vehicle diesel engines considering the dynamic coupling effects[D]. Tianjin: Tianjin University, 2016. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10056-1017134111.htm

[21] QUOILIN S, AUMANN R, GRILL A, et al. Dynamic modeling and optimal control strategy of waste heat recovery organic rankine cycles[J]. Applied Energy, 2011, 88(6):2183-2190. doi: 10.1016/j.apenergy.2011.01.015

[22] XIE H, YANG C. Dynamic behavior of Rankine cycle system for waste heat recovery of heavy duty diesel engines under driving cycle[J]. Applied Energy, 2013, 112:130-141. doi: 10.1016/j.apenergy.2013.05.071

[23] SHU G Q, LI X Y, TIAN H, et al. Design condition and operating strategy analysis of CO2 transcritical waste heat recovery system for engine with variable operating conditions[J]. Energy Conversion and Management, 2017, 142:188-199. doi: 10.1016/j.enconman.2017.02.067

[24] FERU E, WILLEMS F, JAGER B D, et al. Modeling and control of a parallel waste heat recovery system for Euro-VI heavy-duty diesel engines[J]. Energies, 2014, 7:6571-6592. doi: 10.3390/en7106571

[25] 宋松松.车用内燃机-有机朗肯循环联合系统的集成仿真与运行模式研究[D].北京: 北京工业大学, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10005-1018705249.htm SONG S S. Study on integrated simulation and running mode of vehicle engine-organic Ranhine cycle combined system[D]. Beijing: Beijing University of Technology, 2017. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10005-1018705249.htm

[26] BADAMI M, MURA M. Preliminary design and controlling strategies of a small-scale wood waste Rankine cycle (RC) with a reciprocating steam engine (SE)[J]. Energy, 2009, 34(9):1315-1324. doi: 10.1016/j.energy.2009.04.031

[27] PAPES I, DEGROOTE J, VIERENDEELS J. New insights in twin screw expander performance for small scale ORC systems from 3D CFD analysis[J]. Applied Thermal Engineering, 2015, 91:535-546. doi: 10.1016/j.applthermaleng.2015.08.034

[28] MENG F X, ZHANG H G, YANG F B, et al. Study of efficiency of a multistage centrifugal pump used in engine waste heat recovery application[J]. Applied Thermal Engineering, 2017, 110:779-786. doi: 10.1016/j.applthermaleng.2016.08.226

[29] HU K Y, ZHU J L, ZHANG W, et al. Effects of evaporator superheat on system operation stability of an organic Rankine cycle[J]. Applied Thermal Engineering, 2017, 111:793-801. doi: 10.1016/j.applthermaleng.2016.09.177

[30] SONG P P, WEI M S, LIU Z, et al. Effects of suction port arrangements on a scroll expander for a small scale ORC system based on CFD approach[J]. Applied Energy, 2015, 150:274-285. doi: 10.1016/j.apenergy.2015.04.046

[31] QIU G Q, LIU H, RIFFAT S. Expanders for micro-CHP systems with organic Rankine cycle[J]. Applied Thermal Engineering, 2011, 31(16):3301-3307. doi: 10.1016/j.applthermaleng.2011.06.008

[32] CHAMMAS R E, CLODIC D. Combined cycle for hybrid vehicles[J]. SAE Technical Paper, 2005-01-1171.

[33] IMRAN M, USMAN M, PARK B S, et al. Volumetric expanders for low grade heat and waste heat recovery applications[J]. Renewable & Sustainable Energy Reviews, 2016, 57:1090-1109. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=aa1a24805a29a3f2a2e84873bef9d7fb

[34] 冯黎明, 高文志, 秦浩, 等.用于发动机余热回收的往复活塞式膨胀机热力学分析[J].天津大学学报, 2011, 44(8):665-670. doi: 10.3969/j.issn.0493-2137.2011.08.002 FENG L M, GAO W Z, QIN H, et al. Thermodynamic analysis of reciprocating piston expander used to recover waste heat of engine[J]. Journal of Tianjin University, 2011, 44(8):665-670. (in Chinese) doi: 10.3969/j.issn.0493-2137.2011.08.002

[35] LI G S, ZHANG H G, YANG F B, et al. Preliminary development of a free piston expander-linear generator for small-scale organic Rankine cycle (ORC) waste heat recovery system[J]. Energies, 2016, 9(4):300-317. doi: 10.3390/en9040300

[36] MATHIAS J A, JOHNSTON J R, CAO J, et al. Experimental testing of gerotor and scroll expanders used in, and energetic and exergetic modeling of, an organic Rankine cycle[J]. Journal of Energy Resources Technology, 2009, 131(1):012201. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=e1fb11da1b3494f07506452af0f21b8b

[37] 杨婧烨, 孙子扬, 陆冰清, 等.全封闭式涡旋膨胀机在车用有机朗肯循环中的特性研究[J].制冷学报, 2018, 39(4):106-110. doi: 10.3969/j.issn.0253-4339.2018.04.106 YANG J Y, SUN Z Y, LU B Q, et al. Parametric research on hermetic scroll expander integrated into vehicle organic Rankine cycle power plant system[J]. Journal of Refrigeration, 2018, 39(4):106-110. (in Chinese) doi: 10.3969/j.issn.0253-4339.2018.04.106

[38] ZHANG Y Q, WU Y T, XIA G D, et al. Development and experimental study on organic Rankine cycle system with single-screw expander for waste heat recovery from exhaust of diesel engine[J]. Energy, 2014, 77:499-508. doi: 10.1016/j.energy.2014.09.034

[39] 张红光, 刘彬, 陈研, 等.基于单螺杆膨胀机的发动机排气余热回收系统[J].农业机械学报, 2012, 43(5):27-31. doi: 10.6041/j.issn.1000-1298.2012.05.005 ZHANG H G, LIU B, CHEN Y, et al. Engine waste heat recovery based on single screw expander[J]. Transactions of the Chinese Society for Agricultural, 2012, 43(5):27-31. (in Chinese) doi: 10.6041/j.issn.1000-1298.2012.05.005

[40] CIPOLLONE R, BIANCHI G, GUALTIERI A, et al. Development of an organic Rankine cycle system for exhaust energy recovery in internal combustion engines[C]//Journal of Physics: Conference Series, 2015, 655: 012015.

[41] BAO J J, ZHAO L. A review of working fluid and expander selections for organic Rankine cycle[J]. Renewable and Sustainable Energy Reviews, 2013, 24:325-342. doi: 10.1016/j.rser.2013.03.040

[42] 陈韬.内燃机余热利用有机朗肯循环系统分析研究[D].北京: 清华大学, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10003-1018876318.htm CHEN T. Research on the organic Rankine cycle system for the waste heat recovery of internal combustion engine[D]. Beijing: Tsinghua University, 2017. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10003-1018876318.htm

[43] BARI S, RUBAIYAT S. Additional power generation from the exhaust gas of a diesel engine using ammonia as the working fluid[J]. SAE Technical Paper, 2014-01-0677.

[44] YANG F B, ZHANG H G, BEI C, et al. Parametric optimization and performance analysis of ORC (organic Rankine cycle) for diesel engine waste heat recovery with a fin-and-tube evaporator[J]. Energy, 2015, 91:128-141. doi: 10.1016/j.energy.2015.08.034

[45] IMRAN M, USMAN M, PARK B S, et al. Multi-objective optimization of evaporator of organic Rankine cycle (ORC) for low temperature geothermal heat source[J]. Applied Thermal Engineering, 2015, 80:1-9. doi: 10.1016/j.applthermaleng.2015.01.034

[46] 冯黎明.基于朗肯循环的发动机废热回收理论与试验研究[D].天津: 天津大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10056-1011266399.htm FENG L M. Theoretical and experimental study of waste heat recovery of engine based on Rankine cycle[D]. Tianjin: Tianjin University, 2010. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10056-1011266399.htm

[47] MAVRIDOU S, MAVROPOULOS G C, BOURIS D, et al. Comparative design study of a diesel exhaust gas heat exchanger for truck applications with conventional and state of the art heat transfer enhancements[J]. Applied Thermal Engineering, 2010, 30(8/9):935-947. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=7a0d1a96c6e22cfbacb67225ba5775fb

[48] HATAMI M, GANJI D D, GORJI-BANDPY M. Numerical study of finned type heat exchangers for ICEs exhaust waste heat recovery[J]. Case Studies in Thermal Engineering, 2014, 4:53-64. doi: 10.1016/j.csite.2014.07.002

[49] ZHANG H G, WANG E H, FAN B Y. Heat transfer analysis of a finned-tube evaporator for engine exhaust heat recovery[J]. Energy Conversion and Management, 2013, 65:438-447. doi: 10.1016/j.enconman.2012.09.017

[50] BARI S, HOSSAIN S N. Design and optimization of compact heat exchangers to be retrofitted into a vehicle for heat recovery from a diesel engine[J]. Procedia Engineering, 2015, 105:472-479. doi: 10.1016/j.proeng.2015.05.077

[51] KUNDU B, DAS P K. Performance and optimum dimensions of flat fins for tube-and-fin heat exchangers:a generalized analysis[J]. International Journal of Heat and Fluid Flow, 2009, 30(4):658-668. doi: 10.1016/j.ijheatfluidflow.2009.03.016

[52] 张红光, 杨宇鑫, 孟凡骁, 等.有机朗肯循环系统中工质泵的运行性能实验[J].化工学报, 2017, 68(9):3573-3579. http://www.cnki.com.cn/Article/CJFDTotal-HGSZ201709031.htm ZHANG H G, YANG Y X, MENG F X, et al. Experiment on the running performance the working fluid pump for organic Rankine cycle system[J]. CIESC Journal, 2017, 68(9):3573-3579. (in Chinese) http://www.cnki.com.cn/Article/CJFDTotal-HGSZ201709031.htm

[53] SONSAREE S, ASAOKA T, JIAJITSAWAT S, et al. A small-scale solar organic Rankine cycle power plant in Thailand:three types of non-concentrating solar collectors[J]. Solar Energy, 2018, 162:541-560. doi: 10.1016/j.solener.2018.01.038

[54] SHI L F, SHU G Q, TIAN H, et al. A review of modified organic Rankine cycles (ORCs) for internal combustion engine waste heat recovery (ICE-WHR)[J]. Renewable & Sustainable Energy Reviews, 2018, 92:95-110. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=465a36a38a15c8160aaafeccc1f8df09

[55] MONDEJAR M, ANDREASEN J, PIEROBON L, et al. A review of the use of organic Rankine cycle power systems for maritime applications[J]. Renewable and Sustainable Energy Reviews, 2018, 91:126-151. doi: 10.1016/j.rser.2018.03.074

[56] PERIS B, NAVARRO-ESBRÍ J, MOLÉS F, et al. Experimental characterization of an organic Rankine cycle (ORC) for micro-scale CHP applications[J]. Applied Thermal Engineering, 2015, 79:1-8. doi: 10.1016/j.applthermaleng.2015.01.020

[57] KIM D K, LEE J S, KIM J, et al. Parametric study and performance evaluation of an organic Rankine cycle (ORC) system using low-grade heat at temperatures below 80 C[J]. Applied Energy, 2017, 189:55-65. doi: 10.1016/j.apenergy.2016.12.026

[58] MATHIAS J A, JOHNSTON J R, CAO J M. Experimental testing of gerotor and scroll expanders used in, and energetic and exergetic modeling of, an organic Rankine cycle[J]. Journal of Energy Resources Technology, 2009, 131(1):21-24. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=e1fb11da1b3494f07506452af0f21b8b

[59] XU W C, ZHANG J Y, ZHAO L, et al. Novel experimental research on the compression process in organic Rankine cycle (ORC)[J]. Energy Conversion & Management, 2017, 137:1-11. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=f627342833899b1c5aa9e6474ec0ce28

[60] 孟凡骁.有机朗肯循环系统中工质泵的运行特性研究[D].北京: 北京工业大学, 2017. MENG F X. Study on the operation performance of working fluid pump for organic Rankine cycle[D]. Beijing: Beijing University of Technology, 2017. (in Chinese)

[61] LANDELLE A, TAUVERON N, REVELLIN R, et al. Performance investigation of reciprocating pump running with organic fluid for organic Rankine cycle[J]. Applied Thermal Engineering, 2016, 113:962-969. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=dad4db8d23a6bdacccd929d56d99dd46

[62] YANG Y X, ZHANG H G, XU Y H, et al. Matching and operating characteristics of working fluid pumps with organic Rankine cycle system[J]. Applied Thermal Engineering, 2018, 142:662-631. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=bc05847682ac9120abbc8a1f5510dfdd

[63] 杨绪飞, 邹景煌, 戚风亮, 等.用于有机朗肯循环的三柱塞泵运行性能实验[J].农业机械学报, 2015, 46(8):367-371. http://d.old.wanfangdata.com.cn/Periodical/nyjxxb201508051 YANG X F, ZOU J H, QI F L, et al. Experiment on tri-plunger pump performance in organic Rankine cycle system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(8):367-371. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/nyjxxb201508051

[64] 叶佳琦, 赵力, 邓帅, 等.小型有机朗肯循环系统中工质泵的效率[J].化工进展, 2016, 35(4):1027-1032. http://d.old.wanfangdata.com.cn/Periodical/hgjz201604010 YE J Q, ZHAO L, DENG S, et al. Efficiency of working fluid pump in a small-scale organic Rankine cycle system[J]. Chemical Industry and Engineering Progress, 2016, 35(4):1027-1032. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/hgjz201604010

[65] MIAO Z, XU J L, YANG X F. Operation and performance of a low temperature organic Rankine cycle[J]. Applied Thermal Engineering, 2015, 75:1065-1075. doi: 10.1016/j.applthermaleng.2014.10.065

-

期刊类型引用(8)

1. 石晓磊,高妍,田华,王轩. 车用小型化内燃机余热回收ORC系统试验. 内燃机学报. 2024(02): 185-191 .  百度学术

百度学术

2. 王轩,殷艺玮,王竞宇,田华,舒歌群,张轩昂. 耦合全工况高效余热回收系统的混动卡车道路适应性研究. 热力发电. 2024(07): 149-158 .  百度学术

百度学术

3. 平旭,杨富斌,张红光,邢程达,杨海龙,王焱. 基于肖维勒准则与主元分析的有机朗肯循环神经网络建模方法. 大电机技术. 2023(06): 70-76 .  百度学术

百度学术

4. 张旭伟,郭子岗,王鑫华,张一帆,蒋世希,顾正萌. 内燃机余热驱动的超临界CO_2循环非设计工况性能分析. 电力科技与环保. 2023(06): 484-489 .  百度学术

百度学术

5. 张瑞原,苏文,周乃君. 基于新型S-CO_2动力循环的内燃机余热回收. 工程热物理学报. 2022(01): 27-34 .  百度学术

百度学术

6. 庞小兵,葛众,解志勇,徐坚,谢建斌,王亚琦,汤翀,赵伟,王柯兰. 基于分液冷凝采用R600a/R601a混合物有机闪蒸循环性能分析. 中国电机工程学报. 2022(07): 2615-2623 .  百度学术

百度学术

7. 陈一帆,龙泽链,林明松,谢军,蒋金明. 蓄能式汽车发动机余热空调系统的优化设计. 装备制造技术. 2022(11): 171-174 .  百度学术

百度学术

8. 王培伦,孔祥花,李敏,隋博,文志永,李志杰. 不同余热对有机朗肯循环余热回收效果的影响. 内燃机与动力装置. 2020(05): 9-15 .  百度学术

百度学术

其他类型引用(10)

下载:

下载: