Review on Chinese Planar Double-enveloping Hourglass Worm Gear Drives

-

摘要:

相对于圆柱蜗杆传动,平面二次包络环面蜗杆传动具有承载能力强、传动效率高和使用寿命长的优点,但是目前存在着参数设计难、精度控制难和制造成本高的问题.综述平面二次包络环面蜗杆传动技术的国内研究和发展现状,从设计、制造和检测3个方面凝练了40多年来的研究成果和关键技术.提出了未来需要进一步深入研究的方向和内容:构建集设计、制造和检测于一体的闭环系统,实现其高效、高精制造.开展修形理论、制造误差修正技术、蜗轮副装配技术及滚刀加工技术的研究,完善技术标准体系,开发工业软件.

Abstract:Compared with cylindrical worm gear drives, planar double-enveloping hourglass worm gear drives has the advantages of larger load capacity, higher transmission efficiency and longer service life. However, harder design of the parameters, higher cost of manufacturing and difficulty of accuracy assurance restrict the development of planar double-enveloping hourglass worm gear. This research and development status of the planar double-enveloping worm gear drive in China was reviewed in this paper, and the research achievements and key technologies from the aspects of design, manufacture and testing during the past more than four decades were summarized. The research areas and research contents in the future were proposed. A set of closed-loop manufacturing system with design, manufacturing and testing, with the aim of achieving its high-efficiency and high-precision manufacturing was built. The research contents contain modification theory, manufacturing error correction technology, worm gear pair assembly technology, manufacturing technology of the hob and it improves the technical standard system, develops the industrial software.

-

平面二次包络环面蜗杆传动具有多齿啮合、双线接触和润滑角大的特点.与同型号的圆柱蜗杆传动相比,其承载能力强、传动效率高、使用寿命长[1].根据啮合原理,由母面包络出蜗杆的过程称为第1次包络.若母面为平面、蜗杆外形为环面,则通过第1次包络得到的蜗杆称为平面包络环面蜗杆.以平面包络环面蜗杆为母面包络出蜗轮的过程称为第2次包络,得到的蜗轮称为平面二次包络蜗轮.由平面包络环面蜗杆和平面二次包络蜗轮组成的传动形式就称为平面二次包络环面蜗杆传动.这种传动形式的蜗轮副被命名为“首钢(SG)-71型蜗轮副”[1],由我国在20世纪70年代最先研制成功.国内对于该传动的研究处于世界领先水平,其推广应用也主要在国内.

经过40多年的发展,平面二次包络环面蜗杆传动的应用范围逐渐从冶金、矿山、石化、船舶和军工装备等领域向太阳能、工业机器人、轨道交通、装备制造等战略性新兴产业扩展, 但是仍然存在着参数设计难、精度控制难和制造成本高的问题.本文从设计技术、制造技术和检测技术3个方面综述了平面二次包络环面蜗杆传动的国内研究和发展现状,并给出需要进一步研究的问题.

1. 设计技术研究

1.1 三维造型技术

平面包络环面蜗杆和平面二次包络蜗轮的齿面均为空间复杂曲面,其三维实体建模有重要的实用价值,可以用于数控加工和有限元仿真分析等.早在1977年平面包络环面蜗杆和平面二次包络蜗轮的数学模型就已经建立起来了, 但是由于成型的特殊性至今没有严格的三维精确建模方法.现行的建模方法主要分为2种.一种是根据啮合原理建立齿面方程,借助Matlab、Visual C++、Visual Basic、Fortran等软件求出平面包络环面蜗杆和平面二次包络蜗轮齿面上瞬时接触线或其他交线上的点,然后再导入三维造型软件,通过曲面拟合生成齿面[2].这种方法复杂而费时,对参数的变化不能快速响应.而且模型齿面与理论齿面不可避免存在偏差,需要判断两者之间的误差能否满足精度要求.另一种是直接数字化建模[3].该方法基于展成原理,模拟实际加工过程,进行布尔运算生成实体,避免了复杂的啮合方程的计算.但是在考虑承载变形和修形时,三维建模过程更加复杂.直接数字化建模中蜗轮和蜗杆每转动1次进行切削称为1步,转动的角度称为步长.步长越小,所得模型精度越高,但是数据量就越大.需要根据计算机性能和精度需求来确定合适的步长.

1.2 啮合特性分析

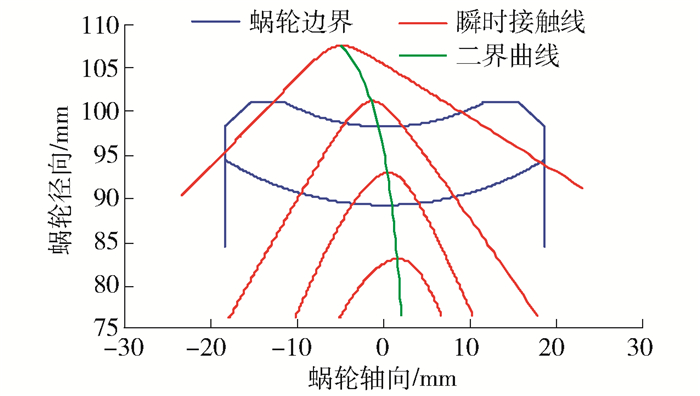

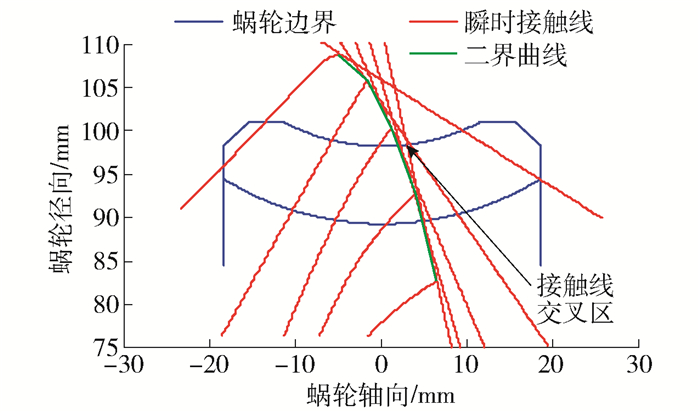

在20世纪90年代以前,评价平面二次包络环面蜗杆传动宏观接触状态的瞬时接触线、齿面接触区域、各类界限曲线和评价微观啮合性能的诱导法曲率半径系数、相对卷吸速度、润滑角的计算都已经非常成熟.以中心距为125 mm、传动比为40的未修形平面二次包络环面蜗杆传动为例,平面二次包络蜗轮齿面上瞬时接触线的分布如图 1所示.齿面存在接触线交叉区,该区域接触频率较高,容易发生疲劳点蚀,是蜗轮齿面最薄弱的地方.近几年科研人员对平面二次包络环面蜗杆传动在参数取值对啮合性能的影响、载荷分布规律以及齿面接触分析(tooth contact analysis,TCA)3个方面进行了研究.

在参数对啮合性能的影响分析方面,研究了母平面倾角、主基圆直径、模数和第1次包络过程中的工具齿轮齿数对宏观接触状态和微观啮合性能的影响[4].另外在蜗杆头数的奇偶性、蜗杆喉部直径的大小以及极限传动比对啮合性能的影响等方面也有文献进行了研究.

平面二次包络环面蜗杆传动载荷分布规律方面的研究表明,未修形传动的接触载荷从啮入端到啮出端是逐渐减小的.接触线两端的接触载荷较大,其他部位分布比较均匀.最大载荷出现在二次接触区靠近二界曲线附近.而随着总载荷的加大和运转时间的增长,载荷分布偏向啮出端.接触应力沿接触线呈“L”或“U”形分布.并采用光弹性冻结技术验证了应力分布规律[4-5].

在齿面接触分析方面,文献[5-6]研究了平面二次包络环面蜗杆传动的承载接触分析(loaded tooth contact analysis,LTCA).分析了各种制造误差和承载弹性变形对传动接触状态和传动精度的影响,并计算了实际工况下齿面接触应力的大小和齿间载荷分配情况.

1.3 参数优化设计

平面二次包络环面传动性能分析方面的研究表明,选择合理的参数可以提高传动性能.通过分析文献发现在平面二次包络环面蜗杆传动中心距和传动比固定的情况下,先后出现了8种不同的参数优化方法,在设计变量、约束条件、优化目标和优化算法等方面均有所不同.每种方式都可以取得比优化前更好的效果,但是并不一定取得最佳的啮合性能.考虑的因素不同得出的结论也不同,可比性较差.对其进行进一步梳理发现,目前优化模型的各项主要内容如表 1所示.

表 1 参数优化设计Table 1. Parameters optimization design优化模型 内容 设计变量 母平面倾角、主基圆直径、分度圆直径、蜗杆头数 优化目标 第1条一次接触线与齿顶圆的交点到蜗轮中线的距离最短、相对滑动速度和蜗轮结构尺寸最小、最小润滑油膜厚度最大、传动效率最高、成本最低,以及不同权重的子目标函数构成的目标函数最小 约束条件 1)几何约束条件:参数在边界范围内

2)啮合性能条件:蜗杆不产生非工作区和根切、工作起始角合理、接触线分布合理

3)强度约束条件:蜗杆抗弯强度、蜗轮齿面接触强度、蜗轮齿抗弯强度优化算法 复合形法、多目标规划法、外点罚出法、模糊算法 文献[7]823-905中列举了常用的83种平面二次包络环面蜗杆传动的几何参数和工艺参数,多数经过作者的生产验证,可以直接使用,但是也存在进一步优化的空间.由于该软件仅限于内部使用,对于其他规格蜗轮副的参数则难以获取.根据文献分析先后有6家单位研制了环面蜗杆设计软件.其中比较成熟的是“环光软件”[7]421,该软件经过20年的实际应用检验和不断完善,具备参数优化、滚刀设计,以及传动效率、功率的计算和校核等功能.目前还有不少单位停留在用Excel表格根据手册上的公式进行计算的阶段,对于不同参数下平面二次包络环面蜗杆传动的宏观接触状态和微观啮合性能缺乏有效的判断.

1.4 修形设计

除了对参数进行优化外,实践表明合理的修形也可以提高平面二次包络环面蜗杆传动的性能.对于平面二次包络环面蜗杆传动,修形分为2种[8]:一种是基于啮合原理的修形,通过第1次包络的部分相对运动参数不等于第2次包络的相对运动参数来实现.这些参数可以是中心距、传动比、蜗杆与蜗轮的相对轴向位置等.这种修形方式需要对蜗杆和滚刀进行同样的修形,修形后的平面二次包络环面蜗杆传动仍是线接触.文献[9]认为这种修形被称为“修型”更合理.另一种是失配修形,主要采取第1次包络过程中包络蜗杆和包络滚刀的参数不一致或采用其他类型的环面蜗杆来代替平面包络环面蜗杆等方式.修形后的齿面不再是线接触.对于这2种修形方式,很多文献并没有区分开来, 并且对于修形和未修形的平面二次包络环面蜗杆传动存在多种称谓,如表 2所示.

表 2 不同称谓Table 2. Different appellations分类 称谓 未修形传动 原始型、基本型、标准、典型 修形传动 修形型、修型、修正型、变型、一般型 1.4.1 基于啮合原理的修形

对于该类修形的研究主要集中在修形类型的选取和修形量的选择2个方面.根据修形后平面二次包络蜗轮齿面是否存在二界曲线,修形传动可分为Ⅰ型传动和Ⅱ型传动,文献[10]认为在其中间还存在着Ⅲ型传动.未修形、Ⅰ型和Ⅱ型平面二次包络环面蜗杆传动的性能对比如表 3所示.

表 3 性能对比Table 3. Performance comparison分类 优点 缺点 未修形 蜗杆全齿接触、

蜗轮全齿接触蜗轮齿面存在接触线交叉区 Ⅰ型 蜗轮全齿接触、

接触线不交叉蜗杆齿面接触区短且存在二界曲线,蜗轮齿面瞬时接触线呈拱形,拱顶润滑条件差 Ⅱ型 蜗杆全齿接触、

接触线不交叉蜗轮齿面存在后过渡区和一界曲线 仍以图 1所示蜗轮副参数为例,当中心距修形量为-0.3 mm时的Ⅰ型传动和中心距修形量为0.3 mm时的Ⅱ型传动蜗轮齿面瞬时接触线的分布分别如图 2、3所示.

在修形类型的选取上,文献[11]推荐采用Ⅰ型传动,力求避免Ⅱ型传动.但同时认为采用适当的方法把Ⅱ型传动蜗轮齿面低强度的一界曲线及其附近区域切掉,可能会使这种修形重新具有使用价值.

文献[12]推荐使用Ⅱ型传动,认为选择合适的修形量可以把一界曲线切去,而且切去量可以通过修形量加以控制.文献[7]373-374认为需要根据传动比来选择不同的修形.

在修形量的选取上,文献[8, 13]认为采用中心距修形时Ⅱ型传动的修形量要足够小,才能保证蜗杆啮出端对应的接触线能够完全进入另一部分啮合区域,这样才能将一界曲线切除.并且如果修形量较小,在加工中无法实施时,可以采用中心距修形和传动比修形组成的复合修形,这样中心距和传动比都可以采用较大的修形量.文献[14]指出合理选择修形参数,左右接触区不重叠,后过渡区将微观啮合性能较差的部分切除,可以得到较好的接触质量,并给出了推荐值.

1.4.2 失配修形

失配修形可以减小误差和变形对平面二次包络环面蜗杆传动齿面接触质量的影响,但是该领域的研究较少.文献[15]在考虑误差和载荷对接触区域的影响的基础上,提出了一种沿平面包络环面蜗杆齿高方向修形控制其接触区域,同时沿螺旋线方向修形降低因误差和载荷变形所引入的传动比误差的方法,降低了平面二次包络环面蜗杆传动对误差的敏感性,提高了传动精度.

文献[7]373进一步指出仅凭经验公式或直廓环面蜗杆的普通修形公式来计算平面二次包络环面蜗杆传动的修形量,其结果往往是灾难性的.因此,合理的修形在一定程度上会提高平面二次包络环面蜗杆传动的啮合性能,但是不合理的修形会适得其反.整体上来讲,平面二次包络环面蜗杆传动修形理论的研究还处于探索和试验阶段.

2. 制造技术研究

2.1 数控加工技术

平面包络环面蜗杆和平面二次包络蜗轮是实现平面二次包络环面传动的基础原件,它们的制造精度、质量直接影响传动的效率、噪声、运动精度和使用寿命.平面包络环面蜗杆齿面的加工方式可以分为车削、磨削和铣削3种.传统的加工方式是在具有回转台的专用机床上进行的.在回转台上安装切刀盘即可进行车削,安装铣刀盘即可进行铣削,安装磨头即可进行磨削.这种机床在结构样式上通常为外圆磨床样式、车床样式或滚齿机样式.加工时通过沿蜗杆径向移动回转台来调节中心距,通过配挂轮来调整传动比. 3种样式都存在着机床调整烦琐、加工周期长、成本高,而且加工范围受回转台直径限制的缺点.

平面二次包络蜗轮通常采用滚刀滚切的方式加工.滚刀在齿面磨削成型后需要进行后角铲磨,并保留一定的刃带宽度.由于每个刀齿两侧的刃口曲线及其上面每点在滚刀螺旋面上的螺旋角都不一样,使得滚刀后角的铲磨特别复杂和困难,目前主要还是靠手工铲磨.

随着数控技术的发展,出现了平面包络环面蜗杆数控车削技术、虚拟回转中心技术、五轴联动加工技术、平面二次包络蜗轮铣削技术和平面二次包络蜗轮滚刀后角铲磨技术5种新型的数控加工技术.

2.1.1 数控车削技术

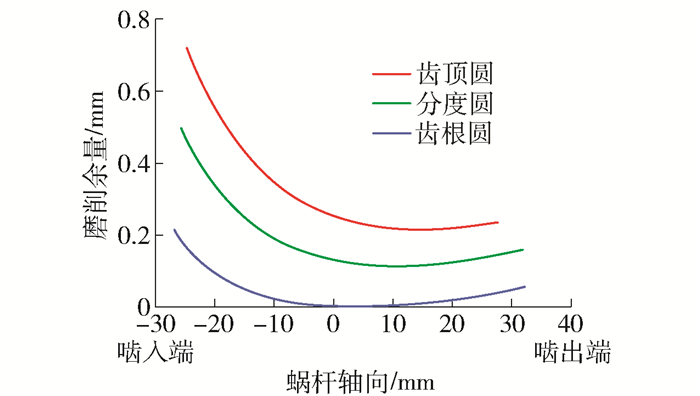

蜗杆毛坯装夹在数控车床上,首先根据啮合原理计算出蜗杆齿面上各点的坐标,然后通过三轴联动,控制车刀顶刃的运动轨迹沿蜗杆齿面来进行车削[16].这种加工方式下车床数控系统必须具备三轴联动功能,车削效率低、精度低.近几年又出现了基于普通数控车床的新型车削技术.该技术采用普通切断刀,利用宏程序和螺纹切削功能实现了变导程环面蜗杆的快速开齿.采用该技术可以显著提高加工效率、降低制造成本,但是加工出来的是直廓环面蜗杆,需要进一步磨削才能成型.在其磨削过程中仍存在着加工余量不均匀的现象.如图 4所示,蜗杆啮入端磨削余量大于啮出端磨削余量,齿顶磨削余量大于齿根磨削余量.

2.1.2 虚拟回转中心技术

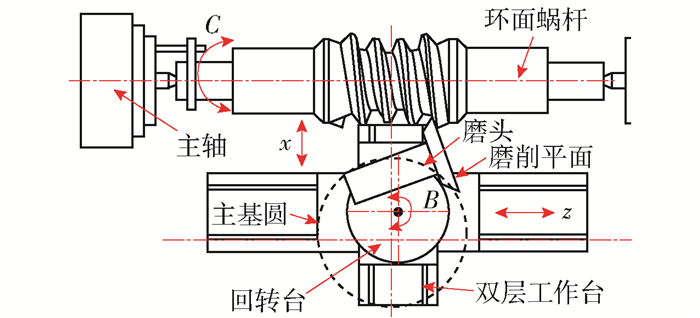

虚拟回转中心技术主要用于平面包络环面蜗杆齿面的磨削.采用该技术的机床床身结构为车床样式或外圆磨床样式.以车床样式为例(如图 5所示),开齿后的环面蜗杆安装在主轴上,双层工作台上安装了回转台,回转台上又安装有磨头.双层工作台沿x向和z向进行圆插补运动,带动回转台做平移,与此同时回转台沿B轴做旋转运动,蜗杆绕C轴也转动相应的角度进行四轴联动.四联动轴的运动关系为圆插补运动转动的角度等于回转台转动的角度,蜗杆转动的角度与回转台转动角度的比值为传动比.此外磨削过程中通过控制插补运动的半径,来保证砂轮磨削平面始终与虚拟的主基圆相切,砂轮回转边缘始终与蜗杆齿根相切.这样就实现了平面包络环面蜗杆齿面的磨削.采用虚拟回转中心技术的机床取消了中心距调整机构和主基圆半径调整机构,而且与传统的加工方式相比其回转台尺寸缩小了很多,增大了机床的加工范围,机床操作也简单[17].但是联动轴数多,对机床的精度要求高.

虚拟回转中心技术的出现也推动了平面包络环面蜗杆车削和铣削技术的发展.将磨头更换为车刀就可以进行平面包络环面蜗杆的粗车,更换为铣刀盘就可以进行快速铣削.

2.1.3 五轴联动加工技术

平面包络环面蜗杆齿面为可展直纹面,因此就可以在五轴联动加工中心上进行侧铣加工[18].首先通过计算得到蜗杆齿面上瞬时接触线的方程,然后控制侧铣刀刀具路径就可以进行铣削加工.粗加工的侧铣刀具路径通过瞬时接触线沿齿面法向偏置粗加工余量的距离产生,精加工的路径是由刀具侧刃完全与瞬时接触线重合而产生.该技术解决了精加工时加工余量不均匀的问题,提高了精加工效率和精度.

2.1.4 平面二次包络蜗轮铣削技术

加工大型、单件或小批量的平面二次包络蜗轮时滚刀的制造成本比较高,故适合对蜗轮进行数控铣削加工.数控铣削技术的基本思路是建立平面二次包络蜗轮的三维模型之后,依据模型对加工路径进行规划,然后在数控机床上使用普通刀具对毛坯进行数控切削.文献[19]提出了使用球头刀以三轴联动方法进行加工的方案.用虚拟加工的方法建立蜗轮的三维实体模型,用截面法对蜗轮齿槽曲面进行离散化处理,用Bezier曲面片理论逼近理论齿面.这样既有利于数控加工刀具轨迹的生成,又便于提取可加工性信息.文献[20]通过加工仿真实例验证了平面二次包络蜗轮四轴数控加工的可行性和有效性.

2.1.5 平面二次包络蜗轮滚刀后角数控铲磨技术

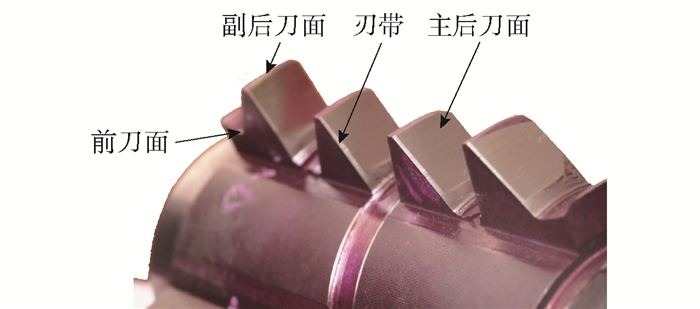

平面二次包络蜗轮滚刀后角的铲磨一直是制约平面二次包络环面蜗杆传动推广应用的难点之一.文献[21-22]提出了一种平面二次包络蜗轮滚刀后角数控磨削技术.在采用虚拟回转中心技术的环面蜗杆磨床上,通过控制4个轴的相对位置,使砂轮磨削平面的法矢量始终与刀齿后刀面在刃带线处的法矢量平行以保证后角角度,砂轮磨削平面始终与刃带线上的点相接触以保证磨削满足刃带宽度的要求,且使砂轮回转边缘始终与滚刀齿根相切,以限定砂轮的位置,防止漏切或干涉.数控铲磨试验得到的滚刀如图 6所示,其主后角的角度为定值.

2.2 制造技术对比分析

对平面包络环面蜗杆的5种制造技术进行对比,如表 4所示.通过分析可以发现,先采用数控车削技术进行粗车开齿,然后采用虚拟回转中心技术进行精磨是较经济的一种加工方式.

表 4 蜗杆加工方式对比Table 4. Comparison of worm processing mode加工技术 优点 缺点 适用场合 传统技术 技术相对成熟 成本高、周期长、机床专用 均可 数控车削 效率高、机床通用 成本低、精度低 粗加工 虚拟回转中心 效率高、精度高 成本高、机床专用 批量精加工 五轴联动 精度高、机床通用 成本更高、效率低 单件精加工 平面二次包络蜗轮的加工可以分为飞刀、滚刀、剃齿刀、铣刀和研轮共5种方式,不同方式的优缺点和适用场合如表 5所示.

表 5 蜗轮加工方式对比Table 5. Comparison of worm wheel processing mode加工技术 优点 缺点 适用场合 飞刀 刀具制造简单、成本低 包络效果很差 小批量、精度要求低 滚刀 精度高、效率高 刀具制造困难、成本高 最好的综合生产效益 剃齿刀 精度更高 刀具制造特别困难、成本特别高 精度要求高 研轮 节省了跑合时间 效率极低 精度要求高 铣刀 普通刀具、精确成形 机床要求高 小批量 通过对比可以发现,滚刀滚切仍然是平面二次包络蜗轮最经济的加工方式,这也是目前制造企业普遍使用的一种方式.

3. 测量技术研究

平面包络环面蜗杆沿蜗杆轴向不同位置的齿形、齿距、齿厚各不相等,制造误差的检测比较复杂,这一问题始终限制着行业的发展.近年来在平面包络环面蜗杆及平面二次包络蜗轮滚刀的误差测量以及平面二次包络环面蜗轮副的误差测量方面也取得了一系列的进展.

3.1 蜗杆及滚刀误差测量

坐标测量法具有通用性强、主机结构简单、测量精度高的特点,适合于平面包络环面蜗杆齿面精度的测量.这种测量方式可以在三坐标测量机、齿轮测量中心或专用的测量仪上进行[23-25].相对于三坐标测量机,齿轮测量中心和专用测量仪的测量效率高,更适合于平面包络环面蜗杆的测量.文献[26]介绍了一种两轴联动蜗杆测量仪,根据测量状态和加工状态一致的检测原理,实现了对平面包络环面蜗杆螺旋线误差的动态在线检测.文献[27]提出了一种平面包络环面蜗杆的螺旋线误差检测、加工误差溯源及修正方法.

文献[28-29]针对平面包络环面蜗杆和平面二次包络蜗轮滚刀误差的测量问题,研制了如图 7所示的环面蜗杆和滚刀检测仪.该检测仪为卧式结构,机械系统主要包括径向(x轴)、轴向(z轴)、竖直方向(y轴)3个方向的移动轴和一个回转轴(θ轴).该仪器以电子展成法为基础.测量时首先沿竖直方向(y轴)移动测头,使其在过蜗杆轴线的水平面内.然后控制测头沿x、z轴移动,同时蜗杆沿θ轴转动.利用测量软件再对光栅尺和测头采集的数据分析处理就实现了对齿面误差的测量.该仪器可以检测平面包络环面蜗杆的螺旋线误差、对称轴截面喉部齿形误差、分度误差和拓扑误差以及平面二次包络蜗轮滚刀的螺旋线误差、刃口齿形误差和容屑槽周节误差.此外该仪器还可以测量ZA、ZN、ZI型圆柱蜗杆及其滚刀的齿面误差.该仪器投入生产应用3年多来有效解决了齿面精度的测量问题.

3.2 蜗轮副误差测量

20世纪90年代研制的二次包络环面蜗杆副测量仪采用平面测头测量平面包络环面蜗杆的切向综合误差[30].文献[31]介绍了一种环面蜗轮副检测设备.该设备由主轴、尾座、转台和3个滑台组成.转台安装在沿蜗杆径向移动的滑台上,主轴和尾座分别安装在另外2个沿蜗杆轴向相向移动的滑台上.测量时平面二次包络蜗轮安装在转台上,平面包络环面蜗杆安装在主轴和尾座之间,主轴带动蜗杆转动,蜗杆再带动蜗轮转动.主轴和转台上的圆光栅分别测量蜗杆和蜗轮的转角.通过分析转角的位置关系来测量环面蜗轮副的切向综合误差和一齿切向综合误差.此外利用沿蜗杆径向移动的滑台上的光栅尺来测量蜗轮副的中心距误差,给蜗轮副涂色后查看其接触斑点的分布.

4. 需要进一步研究的问题

经过40多年的发展,平面包络环面蜗杆和平面二次包络蜗轮制造企业积累了一定的生产实践经验,但系统的工艺规范还存在不完善之处:设计和制造主要凭经验、靠类比,缺乏可靠的检测和验证手段,导致产品成本高、精度低、性能差,产品质量无法得到保证,从而极大地限制了这种新型蜗杆传动的推广应用[32].通过分析也可以看到,要取得广泛应用,还应该在以下6个方面开展研究.

4.1 修形理论

修形可以提高平面二次包络环面蜗杆传动的啮合性能,但是目前这方面的研究主要是针对啮合过程中的某一瞬时进行的,未分析在整个啮合周期内的影响.而且是在无载荷情况下分析的,未考虑加载后的变化.通过分析不同修形量下蜗轮一界曲线的切除问题,明确蜗轮后过渡区的齿面范围,可以精确计算出啮合周期中的接触线长度和各项微观啮合性能.相对于弯曲疲劳强度,齿面接触疲劳强度是平面二次包络环面蜗杆传动的薄弱环节,而啮合周期中接触线长度最短的时刻往往是承载能力最差的时刻.结合齿面接触斑点分布,运用有限元仿真的手段研究不同修形产生的影响,分析不同修形量下的宏观接触状态和微观啮合性能可以更好地进行参数优化设计.

4.2 制造误差修正技术

目前平面包络环面蜗杆和平面二次包络蜗轮滚刀的检测已经有了专用设备,而如何利用检测数据进行误差修正则是另一个需要解决的问题.平面包络环面蜗杆的工艺参数至少有5项,新型加工工艺方式的联动轴数多,影响精度的因素也多.这些因素耦合在一起增加了误差修正的难度.通过分析机床结构形式和加工工艺,建立含有假设误差的齐次坐标变化矩阵,就可以得到含有制造误差的平面包络环面蜗杆数学模型.进一步通过误差仿真分析就可以得到各项制造误差导致的齿面误差变化规律,从而用于指导生产加工.基于计算机、环面蜗杆磨床、环面蜗杆和滚刀测量仪,将平面包络环面蜗杆和平面二次包络蜗轮滚刀齿面的设计、制造、检测和误差反调修正有机组合, 构建平面包络环面蜗杆和平面二次包络蜗轮滚刀的闭环制造系统.此外也需开展平面二次包络蜗轮制造误差的检测和修正技术研究.

4.3 蜗轮副装配技术

受制造误差和安装误差的影响,平面包络环面蜗杆和平面二次包络蜗轮装配后需要根据齿面接触情况来进行适当调整.而如何调整蜗轮副轴向相对位置或修正蜗杆使其接触面符合设计要求,一直是凭经验进行的,缺乏理论指导.通过齿面接触分析技术,获得不同误差下的齿面接触斑点分布和传动误差曲线,对于指导装配、提高传动性能具有重要意义.将制造误差和安装误差耦合下的齿面接触分析技术用于装配工艺过程中, 构建平面二次包络环面蜗杆传动的闭环装配系统.

4.4 蜗轮滚刀制造技术

由于平面包络环面蜗杆齿面磨削设备的砂轮半径比较大,当滚刀容屑槽数增加或螺旋角比较大时,后角铲磨就会存在干涉现象.此时就需要对加工设备进行适当的改造或采用新的技术手段来实现一次装夹完成滚刀前刀面、主后刀面和副后刀面的磨削.对于装配式平面二次包络蜗轮滚刀还可以通过对刀片进行前期的加工成型来避免后期的后角铲磨.

4.5 技术标准体系完善

技术标准是产业健康、规范发展的有力保障.平面二次包络环面蜗杆传动精度检测标准于1996年颁布,至今已有20多年.随着技术的发展,当年制定的精度标准已经偏低,需要结合新型检测设备和技术进行完善.目前平面二次包络环面蜗杆传动的设计参数仍不统一,不同厂家生产的平面包络环面蜗杆和平面二次包络蜗轮不具备互换性,而且尚未形成系列化、标准化产品.通过制定参数标准可以提高全行业产品的互换性.此外也需制定平面二次包络蜗轮以及滚刀和新型加工设备的检验标准.

4.6 工业软件开发

平面二次包络环面蜗杆传动的设计和制造主要还是凭经验、靠类比,开发成熟的设计和制造工艺软件,进行知识固化,有利于技术的推广应用.设计软件应具备参数优化设计、强度校核、宏观接触状态分析、微观啮合性能分析、三维建模、磨削余量均化设计等功能.制造工艺软件需要结合具体的制造工艺,具备加工程序的自动生成以及与检测软件的互联互通功能,以便于修正工艺参数.此外研究者要以开放的心态来加强技术交流,以便能更多更好地收集经验和数据,并从中找到问题进行改进和完善.

5. 结论

1) 近年来针对平面包络环面蜗杆、平面二次包络蜗轮以及滚刀的加工制造出现了多种新型数控加工方式和装备,检测技术和仪器也有了突破, 但是技术仍不够成熟和完善.

2) 在解决了平面二次包络环面蜗杆传动在修形理论、制造误差修正、蜗轮副装配和滚刀制造技术方面存在的问题,完善了技术标准体系、开发工业软件后,其传动性能将进一步提高,制造成本将进一步降低.

3) 轻量化、高效和使用寿命长是国内外齿轮行业的发展方向.平面二次包络环面蜗杆传动作为一种高性能传动方式,其自身的特点正符合这种发展趋势.通过技术的不断创新,构建集设计、制造和检测于一体的闭环系统,实现其高效、高精制造,将极大推动环面蜗杆传动事业的发展.

-

表 1 参数优化设计

Table 1 Parameters optimization design

优化模型 内容 设计变量 母平面倾角、主基圆直径、分度圆直径、蜗杆头数 优化目标 第1条一次接触线与齿顶圆的交点到蜗轮中线的距离最短、相对滑动速度和蜗轮结构尺寸最小、最小润滑油膜厚度最大、传动效率最高、成本最低,以及不同权重的子目标函数构成的目标函数最小 约束条件 1)几何约束条件:参数在边界范围内

2)啮合性能条件:蜗杆不产生非工作区和根切、工作起始角合理、接触线分布合理

3)强度约束条件:蜗杆抗弯强度、蜗轮齿面接触强度、蜗轮齿抗弯强度优化算法 复合形法、多目标规划法、外点罚出法、模糊算法 表 2 不同称谓

Table 2 Different appellations

分类 称谓 未修形传动 原始型、基本型、标准、典型 修形传动 修形型、修型、修正型、变型、一般型 表 3 性能对比

Table 3 Performance comparison

分类 优点 缺点 未修形 蜗杆全齿接触、

蜗轮全齿接触蜗轮齿面存在接触线交叉区 Ⅰ型 蜗轮全齿接触、

接触线不交叉蜗杆齿面接触区短且存在二界曲线,蜗轮齿面瞬时接触线呈拱形,拱顶润滑条件差 Ⅱ型 蜗杆全齿接触、

接触线不交叉蜗轮齿面存在后过渡区和一界曲线 表 4 蜗杆加工方式对比

Table 4 Comparison of worm processing mode

加工技术 优点 缺点 适用场合 传统技术 技术相对成熟 成本高、周期长、机床专用 均可 数控车削 效率高、机床通用 成本低、精度低 粗加工 虚拟回转中心 效率高、精度高 成本高、机床专用 批量精加工 五轴联动 精度高、机床通用 成本更高、效率低 单件精加工 表 5 蜗轮加工方式对比

Table 5 Comparison of worm wheel processing mode

加工技术 优点 缺点 适用场合 飞刀 刀具制造简单、成本低 包络效果很差 小批量、精度要求低 滚刀 精度高、效率高 刀具制造困难、成本高 最好的综合生产效益 剃齿刀 精度更高 刀具制造特别困难、成本特别高 精度要求高 研轮 节省了跑合时间 效率极低 精度要求高 铣刀 普通刀具、精确成形 机床要求高 小批量 -

[1] 杜厚金, 江有渝.平面二次包络环面蜗杆传动制造工艺[M].成都:四川科学技术出版社, 1988:1-2. [2] CHEN X A, TANG L M. An accurate modeling method of the plane enveloping hourglass worm[J]. Applied Mechanics & Materials, 2011, 86:637-640. https://www.researchgate.net/publication/252666551_An_Accurate_Modeling_Method_of_the_Plane_Enveloping_Hourglass_Worm

[3] XU W J, QIN D T, SHI W K, et al. The generation and simulation of worm-gear drive with localized contacts and minimum transmission error[J]. VDI-Berichte, 2005(1904):213-227.

[4] 张彦钦. 平面二次包络环面蜗杆传动强度分析及试验[D]. 重庆: 重庆大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10611-1011265499.htm ZHANG Y Q. Study on strength analysis experiment of planar double enveloping hourglass worm gears[D]. Chongqing: Chongqing University, 2010. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10611-1011265499.htm

[5] QIN D T, QIN D X. Load sharing and contact of hourglass worm gearing[J]. Chinese Journal of Mechanical Engineering (English Edition), 1999, 12(4):260-265. https://www.researchgate.net/publication/294859426_Load_sharing_and_contact_of_hourglass_worm_gearing

[6] SHI W K, QIN D T, XU W J. Meshing control of the double-enveloping hourglass worm gearing under the conditions of existing the errors and the load[J]. Mechanism and Machine Theory, 2004, 39(1):61-74. doi: 10.1016/S0094-114X(03)00104-6

[7] 周良墉.环面蜗杆修型原理及制造技术[M].长沙:国防科技大学出版社, 2005. [8] ZHAO Y P, KONG J Y, LI G F, et al. Tooth flank modification theory of dual-torus double-enveloping hourglass worm drives[J]. Computer Aided Design, 2011, 43(12):1535-1544. doi: 10.1016/j.cad.2011.06.024

[9] 文庆明, 周良墉, 徐华.平面包络环面蜗杆修型的研究[J].机械设计与研究, 2009(1):57-60. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jxsjyyj200901014 WENG Q M, ZHOU L Y, XU H. The research on the modification of plane enveloping toroidal worm[J]. Machine Design and Research, 2009(1):57-60. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jxsjyyj200901014

[10] 昝辉. 修正型平面二包环面蜗杆副接触型式和齿面结构研究[D]. 焦作: 河南理工大学, 2010. ZAN H. Analysis of contact and gear surface om modified planar double-enveloping worm pairs[D]. Jiaozuo: Henan Polytechnic University, 2010. (in Chinese)

[11] 吴鸿业, 张亚雄, 齐麟.蜗杆传动设计:下册[M].北京:机械工业出版社, 1986:165. [12] 董学朱.环面蜗杆传动设计与修形[M].北京:机械工业出版社, 2004:117. [13] ZHAO Y P, ZHANG Y M. Determination of the most dangerous meshing point for modified-hourglass worm drives[J]. Journal of Mechanical Design, Transactions of the ASME. 2013, 135(3):034503-1-034503-5. https://www.researchgate.net/publication/289813855_Determination_of_the_most_dangerous_meshing_point_for_modified-hourglass_worm_drives

[14] 冯晓云, 董学朱, 张德华.平面二次包络环面蜗杆副最佳修形方法[J].机械传动, 1997, 21(1):15-19. http://www.cnki.com.cn/Article/CJFDTOTAL-JXCD701.004.htm FENG X Y, DONG X Z, ZHANG D H. The best modification method of planar double enveloping worm[J]. Journal of Mechanical, 1997, 21(1):14-18. (in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-JXCD701.004.htm

[15] 石万凯, 秦大同, 徐戊娇.误差和载荷耦合作用下蜗杆传动的啮合控制[J].中国机械工程, 2003, 14(23):26-28. http://www.cqvip.com/QK/91060X/200905/30276694.html SHI W K, QING D T, XU W J. Conjugate control of worm gearing influenced by errors and load[J]. China Mechanical Engineering, 2003, 14(23):26-28, (in Chinese) http://www.cqvip.com/QK/91060X/200905/30276694.html

[16] DONG L, WANG J, LIU P, et al. An NC rough turning method of an enveloping toroidal worm[J]. Production Engineering, 2012, 6(2):129-135. doi: 10.1007/s11740-012-0368-8

[17] 张光辉, 黎亚元. 虚拟回转中心的环面蜗杆数控机床: 200820100105. 4[P/OL]. 2008-07-08[2017-10-29]. http://www.pss-system.gov.cn/sipopublicsearch/portal/uiIndex.shtml. [18] ZHONG L, BI Q Z, WANG Y H, et al. Five-axis flank milling method of plane double enveloping hourglass worm[M]. Stafa-Zurich:Trans Tech Publications, 2011:314-316, 1523-1532.

[19] 黄安贻. 平面二次包络环面蜗杆副数控加工与可制造性研究[D]. 武汉: 武汉理工大学, 2002. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y460776 HUANG A Y. Research on NC machining and manufacturability of plane-generated double enveloping hourglass worm pair[D]. Wuhan: Wuhan University of Technology, 2002. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y460776

[20] 葛传志.平面包络环面蜗轮数控加工编程与仿真研究[J].装备制造技术, 2013(12):73-74. doi: 10.3969/j.issn.1672-545X.2013.12.026 GE C Z. Research on high effective techniques for analyzing and measuring machining errors of planar double-enveloping toroid worm gear drive[J]. Equipment Manufacturing Technology, 2013(12):73-74. (in Chinese) doi: 10.3969/j.issn.1672-545X.2013.12.026

[21] 柳冠伊. 包络环面蜗轮滚刀数控成形理论及技术研究[D]. 北京: 中国农业大学, 2016. LIU G Y. Research on CNC relief grinding technology of double-enveloping worm gear hob[D]. Beijing: China Agricultural University, 2016. (in Chinese)

[22] LIU G Y, WEI W J, DONG X Z, et al. Relief grinding of planar double-enveloping worm gear hob using a four-axis CNC grinding machine[J]. International Journal of Advanced Manufacturing Technology, 2017, 89(9/10/11/12):3631-3640. doi: 10.1007%2Fs00170-016-9325-6

[23] 石照耀, 费业泰, 谢华锟.齿轮测量技术100年——回顾与展望[J].中国工程科学, 2003(9):13-17. http://www.cqvip.com/QK/83379X/200309/8196458.html SHI Z Y, FEI Y T, XIE H K. 100 years of gear measurement technology-review and prospect[J]. Engineering Science, 2003(9):13-17. (in Chinese) http://www.cqvip.com/QK/83379X/200309/8196458.html

[24] QIN D T, YAN J, ZHANG G H, et al. Precise manufacture of hourglass worm based on coordinate measurement[C]//Proceedings of the 7th International Power Transmission and Gearing Conference. San Diego, CA: ASME, 1996.

[25] 姬永军. 基于CNC齿轮测量中心的环面蜗杆测量研究[D]. 西安: 西安工业大学, 2009. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1554522 JI Y J. Study on measurement of hourglass worm with gear measuring center[D]. Xi'an: Xi'an Technological University, 2009. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1554522

[26] 陈涛. 双轴联动蜗杆检测仪控制系统研究开发[D]. 重庆: 重庆理工大学, 2011. CHEN T. Research on worm tester control system with double axles linkage[D]. Chongqing: Chongqing University of Technology, 2011. (in Chinese)

[27] 罗文军, 陈永洪, 张光辉.平面包络环面蜗杆齿面的螺旋线误差检测及溯源[J].西南交通大学学报, 2015, 50(2):279-285. https://www.wenkuxiazai.com/word/340d2c297375a417866f8f45-1.doc LUO W J, CHEN Y H, ZHANG G H. Helix error testing and tracing on planar enveloping hourglass worm tooth surface[J]. Journal of Southwest Jiaotong University, 2015, 50(2):279-285. (in Chinese) https://www.wenkuxiazai.com/word/340d2c297375a417866f8f45-1.doc

[28] 石照耀, 于渤, 叶勇, 等.环面蜗轮滚刀测量机[J].光学精密工程, 2015(10):2827-2834. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gxjmgc201510013 SHI Z Y, YU B, YE Y, et al. Hourglass hob measuring machine[J]. Optics and Precision Engineering, 2015(10):2827-2834. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gxjmgc201510013

[29] SHI Z Y, YU B, He F Y. Precision measurement of planar double-enveloping hourglass worms[J]. Measurement:Journal of the International Measurement Confederation, 2016, 91:177-185. doi: 10.1016/j.measurement.2016.05.021

[30] 谢华锟, 张新民, 王琛, 等.新型二次包络环面蜗杆副测量仪[J].工具技术, 1994(10):32-36. http://mall.cnki.net/magazine/Article/JXCD201210015.htm XIE H K, ZHANG X M, WANG C, et al. The new tester developed for double enveloping worm gearing[J]. Tool Engineering, 1994(10):32-36. (in Chinese) http://mall.cnki.net/magazine/Article/JXCD201210015.htm

[31] 张学智, 罗兴征, 刘雁. 环面蜗杆副检测设备: 201320351704. 4[P/OL]. 2013-12-04[2017-10-29]. http://www.pss-system.gov.cn/sipopublicsearch/portal/uiIndex.shtml. [32] 卢红, 张仲甫.平面包络环面蜗轮副的参数化设计[J].武汉理工大学学报(信息与管理工程版), 2001, 23(3):37-39. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=whqcgydxxb200103013 LU H, ZHANG Z F. A parameterization to design worm pairs of planar envelop hourglass[J]. Journal of Wuhan University of Technology (Information and Management Engineering), 2001, 23(3):37-39. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=whqcgydxxb200103013

-

期刊类型引用(8)

1. 芮成杰. 恒铲背量环面蜗轮滚刀顶后角面设计方法. 机械设计. 2021(02): 35-41 .  百度学术

百度学术

2. 刘志,匡鑫,王青萌,卢红. 锥面二次包络环面蜗轮副数字化建模与求解算法. 工程科学与技术. 2021(05): 155-165 .  百度学术

百度学术

3. 田千虎,丁爽. 基于通用数控车床的TP蜗杆精密车削方法研究. 机电工程. 2021(10): 1361-1366 .  百度学术

百度学术

4. 冯星鑫,戴惠良,韩凯凯,王永柱. 平面二次包络环面蜗杆数控磨床设计及运动学仿真. 东华大学学报(自然科学版). 2020(01): 105-111 .  百度学术

百度学术

5. 芮成杰,李霞,徐进友. 环面蜗轮滚刀侧后角面磨削干涉分析. 重型机械. 2020(06): 42-46 .  百度学术

百度学术

6. 张庆锋. 基于虚拟中心距加工原理的新型平面二次包络环面蜗杆数控磨床设计及关键技术研究(英文). 机床与液压. 2020(24): 71-79 .  百度学术

百度学术

7. 芮成杰,李海涛,杨杰,龙新佳妮,太健健,丁宁. 环面蜗轮滚刀刃带宽受周向定位误差影响分析. 北京航空航天大学学报. 2019(06): 1096-1105 .  百度学术

百度学术

8. 黎帆,和法洋. 四轴联动数控环面蜗杆磨床关键几何尺寸研究. 机床与液压. 2019(14): 31-34+40 .  百度学术

百度学术

其他类型引用(7)

下载:

下载: