Review of Ball Mill Grinding Mechanism Numerical Simulation and Mill Load Parameters Soft Measurement for Mineral Grinding Process

-

摘要:

鉴于球磨机负荷参数在线监测对实现磨矿全流程运行优化与控制的重要性,对球磨机研磨机理数值仿真及磨机负荷参数软测量进行综述.首先,结合实际磨矿过程对磨机负荷进行描述,明确了磨机负荷及磨机负荷参数定义,结合其相互之间的机理模型给出磨机负荷检测的框架;接着,综述了面向球磨机研磨过程的数值分析现状,厘清不同类型球磨机研磨机理的差异性和基于数值仿真技术支撑磨机负荷参数软测量的可能性;然后,详细综述了基于多组分机械信号进行磨机负荷参数软测量的方法和技术;最后,指出磨矿过程磨机负荷检测的发展趋势和需要解决的问题.可以看到,球磨机负荷参数难以采用常规方法予以解决,必须构建能够模仿领域专家动态认知与补偿机制的智能软测量模型并弥补其存在的不足,方可有效解决.

Abstract:Considering importance of mill load parameter on-line measurement in realization operational optimization and control of the mineral grinding process, ball mill grinding mechanism numerical simulation and mill load parameters soft measurement for the mineral grinding process were reviewed. First, the mill load was described based on the actual grinding process. Then, definitions of mill load, mill load parameters and mechanism model among them were reviewed, and the mill load detection framework was given out. Second, current status of numerical simulation analysis for the grinding process was reviewed, and the difference between the grinding mechanisms of different ball mills was given out and the possibility of soft measuring mill load based on support of numerical simulation was discussed. Third, mill load parameter soft measurement methods & techniques based on multi-component mechanical signals were reviewed in detail. Finally, the developing trend and the problems that need to be solved were summarized. Results show that the soft measurement of ball mill load parameters is difficult using the normally method. An intelligent soft measuring model with characteristic that simulate domain experts' dynamic cognition and compensation mechanism must be constructed. Moreover, the shortcomings of domain experts should be overcome. Thus, the intelligent soft measurement of mill load parameter can be realized.

-

Keywords:

- grinding process /

- mill load /

- mechanical signals /

- soft measurement

-

实现全流程的优化控制和节能降耗是选矿企业所急需解决的问题[1].磨矿过程是选矿生产流程的“瓶颈”作业,其目的是将破碎后的原矿通过大型湿式球磨机研磨成粒度合格的矿浆,为选别过程提供原料.湿式球磨机(磨机内物质包括物料、钢球和水)研磨物料过程的机理比水泥磨、煤磨等干式球磨机更为复杂,涉及破碎力学、矿浆流变学、机械振动与噪声学以及导致金属磨损和腐蚀的“物理-力学”与“物理-化学”等多个学科.球磨机的运转率和效率通常决定了磨矿过程甚至选矿全流程的生产效率和指标[2].球磨机的缺点是工作效率低、能耗高,其研磨破碎物料的能量不到其消耗总能量的1%.磨机负荷是指球磨机内新给矿量、矿浆、水量及钢球装载量等组成的瞬时全部装载量[3].磨机过负荷会造成磨机“吐料”、出口粒度变粗,甚至导致磨机“堵磨”“胀肚”,发生停产事故;反之,欠负荷会造成磨机“空砸”,导致能耗和钢耗增加,甚至设备损坏.准确检测磨机负荷是实现磨矿过程优化控制和节能降耗的关键因素之一.研究表明,维持磨矿过程的优化负荷能够提高2%~10%的处理量,节约5%~10%的能耗,提高25%~50%的劳动生产率.磨机负荷决定磨矿过程甚至选矿过程的生产效率和质量指标.磨矿过程的综合复杂特性,以及球磨机工作连续、旋转和封闭运行的特点,导致其负荷难以通过采用机理模型计算和直接检测得到.虽然领域专家可以依据多个不同来源的信息和多年的工作经验对所熟悉磨机的负荷状态进行较为准确的估计,但专家经验的差异性和精力的有限性难以保证磨矿过程长期运行在优化状态.

磨机内矿浆黏度复杂多变且难以测量,钢球和磨机衬板的磨损及腐蚀量难以确定,物料和钢球粒径大小及分布随时间波动的规律性难以描述,分层排列的包裹着矿浆的钢球以不同的强度和频率对磨机筒体进行周期性冲击,这些因素导致筒体振动信号具有较强的非线性、非平稳和多组分特性.国内外基于离散元方法(discrete element method,DEM)的数值仿真研究表明,干式球磨机(磨机内物质为钢球和物料)和本文综述的湿式球磨机在研磨机理上存在较大差异性,并且后者的建模难度远大于前者[4-5].在工业实际中,领域专家通常依据人耳所能辨别的磨机振声信号的“清脆”“沉闷”等模糊性信息,采用“高”“适中”“低”等模糊性语言描述所熟悉磨机的负荷及负荷参数的多少或高低.研究表明,人耳本质上是一组带通滤波器.从某种角度上讲,专家“听音估计”可理解为由多组分信号自适应分解、多尺度频谱特征选择或抽取、人脑经验模型估计等阶段组成的逐层认知过程,同时也是一个选择性的多源信息智能融合过程.除磨矿过程固有的参数时变、边界条件波动大等因素导致的磨机特性发生漂移外,钢球、衬板磨损等不确定因素也导致筒体振动和振声信号具有较强时变特性.因此,磨机负荷的研究具有较大挑战性,受到了工程技术界和控制学术界的广泛关注和重视.

本文在描述磨矿过程的磨机负荷基础上,综合磨机负荷及磨机负荷参数定义,结合其相互之间的机理模型给出了磨机负荷检测的框架;详细综述了球磨机研磨过程的数值仿真模型以及基于机械信号磨机负荷参数检测方法;最后,探讨了磨矿过程磨机负荷检测的几点展望.

1. 磨矿过程的磨机负荷定义及其检测框架

1.1 磨矿过程的磨机负荷描述

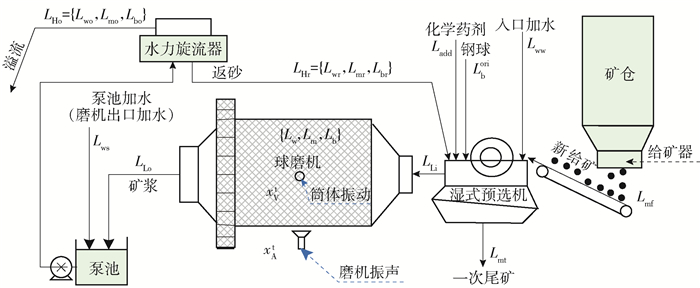

选矿是利用矿物的物理或物理化学性质的差异,借助各种选矿设备将矿石中的有用矿物和脉石矿物分离,并达到使有用矿物相对富集的过程,其中磨矿作业是破碎作业的继续,是选别过程前的准备作业.国内某铁矿选矿厂采用湿式预选、阶段磨矿、阶段选别的两段式闭环磨矿回路流程的一段作业流程,如图 1所示.

原矿通过振动给料机给到运输皮带,然后输送至湿式预选机,进入一段磨矿回路(GC Ⅰ).在GC Ⅰ内,湿式预选机通过磁力选择有用矿石和抛尾矿,然后混合来自一段旋流器的沉砂以及周期性添加的钢球,通过给矿器进入一段球磨机;球磨机依靠筒体旋转带动钢球对矿石进行冲击破碎,形成矿浆;矿浆依靠自身的流动性排出磨机,进入一段泵池,与泵池内的新加水混合后的矿浆一起被泵入一段旋流器;一段旋流器将矿浆分为粒度较细的溢流和较粗的沉砂,后者进入一段球磨机再磨,构成一段球磨的闭路循环;前者进入一次磁选机进行选别,选别的溢流为尾矿,沉砂则进入二段磨矿回路(GC Ⅱ). GC Ⅱ的研磨过程是与GC Ⅰ相同的闭路循环过程.

由图 1可知,磨机的入口负荷包括新给矿、新给水、水力旋流器的沉砂及周期性添加的钢球,公式为

$$ \begin{array}{*{20}{c}} {{L_{{\rm{Li}}}} = \left\{ {{L_{{\rm{Lib}}}},{L_{{\rm{Lim}}}},{L_{{\rm{Liw}}}}} \right\} = }\\ {\left\{ {\left( {L_{\rm{b}}^{{\rm{ori}}} + {L_{{\rm{br}}}}} \right),\left( {{L_{{\rm{mf}}}} - {L_{{\rm{mt}}}} + {L_{{\rm{mr}}}}} \right),\left( {{L_{{\rm{ww}}}} + {L_{{\rm{wr}}}}} \right)} \right\}} \end{array} $$ (1) 磨机的出口负荷包括矿浆及磨碎的钢球,公式为

$$ \begin{array}{*{20}{c}} {{L_{{\rm{Lo}}}} = \left\{ {{L_{{\rm{Lob}}}},{L_{{\rm{Lom}}}},{L_{{\rm{low}}}}} \right\} = }\\ {\left\{ {\left( {{L_{{\rm{bo}}}} + {L_{{\rm{br}}}}} \right),\left( {{L_{{\rm{mo}}}} + {L_{{\rm{mr}}}}} \right),\left( {{L_{{\rm{wo}}}} + {L_{{\rm{wr}}}} + {L_{{\rm{ws}}}}} \right)} \right\}} \end{array} $$ (2) 式中:Lb=LLob-LLib、Lm=LLom-LLim、Lw=LLow-LLiw分别为磨机内部的钢球、物料和水负荷,kg;Lww为湿式预选机加水负荷,kg;Lmf为给矿机的给矿负荷,kg;Lmt为湿式预选机排除的尾矿负荷,kg;LLi为磨机入口负荷,kg;LLo为磨机出口负荷,kg;LHr={Lwr, Lmr, Lbr}为水力旋流器的沉砂质量,kg;LHo={Lwo, Lmo, Lbo}为水力旋流器的溢流质量,kg.

在实际生产中,为保证矿浆具有合适的黏度或后续处理过程需要,还需在磨机入口添加化学药剂.

由上述分析可知,即使GC Ⅰ安装了所有需要的检测仪表,检测了泵池液位、磨机电流、磨机转速、泵池内矿浆的质量浓度、水力旋流器的流量和压力等过程变量,磨机负荷仍然难以依据物料流所蕴含的物料平衡确定.主要原因如下:1)水力旋流器的溢流和沉砂中的球负荷Lbo和Lbr,以及磨机衬板的磨损与腐蚀量难以检测;2)用于测量泵池内矿浆的质量浓度、水力旋流器的流量和压力等过程变量的仪表精度难以保证;3)球磨机的新给矿具有随机变化的特性,如原料的粒度、品位、硬度、表面的微小裂纹及特性分布等;4)磨机内部的物料和钢球的粒度及其分布、矿浆的流变特性等也难以检测.

综上所述,磨矿过程的复杂机理、研磨工况的频繁波动,以及磨机内部众多复杂多变、难以检测的研磨参数等因素导致难以采用解析方法建立磨机负荷机理模型.

1.2 磨机负荷定义及其重要性

文献[6]定义:“磨机负荷是指磨机中球负荷、物料负荷以及水量的总和,它是磨矿过程的一个重要参数,直接影响到磨矿的效果. ”并指出:“在实际生产过程中,由于矿石性质的波动以及一系列外界因素的干扰和操作水平的差异等,使球磨机的负荷难以维持在最佳水平,不能充分发挥球磨机的功效.因此,在磨矿过程自动控制中,球磨机负荷的检测和控制是球磨机自动控制最重要的内容.能否准确地检测出球磨机的负荷(包括球负荷、物料负荷以及水量的各自数值)是整个球磨机优化控制成败的关键. ”

文献[7]定义:“针对选矿行业的磨矿过程,磨机负荷是指磨机内瞬时的全部装载量,包括新给矿量、循环负荷、水量及介质装载量等. ”并指出:“磨机负荷是影响磨矿效率及磨矿产品质量好坏的重要因素, 特别是当负荷过大而又操作不当时, 就会造成磨机‘胀肚’危险事故的发生.因此,必须对磨机负荷进行过负荷监测及过负荷控制, 这对于保证磨矿产品质量及生产的安全、连续、稳定运行是极其必要的. ”

文献[3]定义:“磨机负荷指磨机内部研磨介质和物料的总和.磨矿过程的磨机负荷是指磨机内瞬时的全部装载量,包括新给矿量、循环负荷、水量及钢球装载量等,即球磨机内部的物料、钢球和水负荷. ”

文献[8]定义:“磨机负荷是指磨机内的所有物料负荷的总量,包括矿、水以及磨矿介质等. ”并指出对磨机负荷需进行严格监视和控制的原因为:“1)过程运行安全方面.磨矿运行过程中,如果磨机负荷过大,那么就会导致磨机过负荷故障工况.对于磨机过负荷,如果不对其采取有效措施进行及时抑制,那么就有可能导致磨机‘涨肚’等重大安全事故的发生. 2)过程运行性能方面.磨机负荷是影响运行控制指标——磨矿粒度和磨矿生产率的非常重要的因素,如增加磨机负荷虽然可以在一定程度上增加磨矿生产率,但是太大的磨机负荷会使磨矿粒度变粗. ”

综合上述文献的定义可知:磨机负荷是球磨机内部物料(包括破碎后的原矿等)负荷、水负荷和钢球负荷的总和.可见,实现磨机负荷的准确检测,保证磨机运转在最佳负荷范围内对磨矿过程的安全运行和优化控制意义重大.

1.3 磨机负荷参数及与磨机负荷间的机理模型

磨机内部的操作参数代表磨机工作状态,能够准确反映磨机负荷.工业中常用的磨机内部参数是:料球比、磨矿质量浓度和介质充填率[6].实际工业生产中,介质充填率在磨机运转的短时间内变化不大,在磨矿过程的建模和磨机负荷的控制等研究中常把24 h或48 h内的介质充填率当作常量处理[9].但如果操作不当,格子型球磨机会在60 s内过负荷,导致“堵磨”“胀肚”,甚至发生停产事故,影响整个生产过程.文献[10]提出定义充填率以表征磨机负荷在磨机内部的充填容积.

上述磨机负荷参数的计算公式[11]如下:

$$ {\varphi _{{\rm{mw}}}} = {L_{\rm{m}}}/\left( {{L_{\rm{m}}} + {L_{\rm{w}}}} \right) $$ (3) $$ {\varphi _{{\rm{mb}}}} = {V_{\rm{m}}}/{V_\mu } = \left( {{L_{\rm{m}}}/{\rho _{\rm{m}}}} \right)/\left( {\left( {\mu /1 - \mu } \right){V_{{\rm{ball}}}}} \right) $$ (4) $$ {\varphi _{{\rm{bf}}}} = {V_{{\rm{fill}}}}/{V_{{\rm{mill}}}} = \left( {{V_\mu } + {V_{{\rm{ball}}}}} \right)/{V_{{\rm{mill}}}} $$ (5) $$ \begin{array}{*{20}{c}} {{\varphi _{{\rm{bmw}}}} = \left( {{V_{\rm{m}}} + {V_{\rm{w}}} + {V_{{\rm{ball}}}}} \right)/{V_{{\rm{mill}}}} = }\\ {\left( {{L_{\rm{m}}}/{\rho _{\rm{m}}} + {L_{\rm{w}}}/{\rho _{\rm{w}}} + {L_{\rm{b}}}/{\rho _{\rm{b}}}} \right)/{V_{{\rm{mill}}}}} \end{array} $$ (6) 式中:Lb、Lw和Lm分别为钢球负荷、水负荷及物料负荷,kg;$φ$mb、$φ$mw、$φ$bf和$φ$bmw分别为料球比、磨矿质量浓度、介质充填率和充填率;ρb、ρm和ρw分别为钢球、物料和水的密度,kg/m3;μ为介质空隙率,一般取0.38;Vmill为磨机的有效容积,m3.在磨机的容积保持恒定时,通过检测磨机负荷参数$φ$mb、$φ$mw和$φ$bmw的值,结合Vmill、ρb、ρm及$φ$bf,磨机负荷(包括钢球、物料及水负荷的各自数值)可由如下公式计算:

$$ {L_{\rm{m}}} = \left( {{\varphi _{{\rm{bmw}}}}{V_{{\rm{mill}}}}} \right)/\left( {\frac{1}{{{\rho _{\rm{m}}}}} + \frac{{1 - {\varphi _{{\rm{mw}}}}}}{{{\rho _{\rm{w}}}{\varphi _{{\rm{mw}}}}}} + \frac{{1 - \mu }}{\mu }\frac{1}{{{\varphi _{{\rm{mb}}}}{\rho _{\rm{m}}}}}} \right) $$ (7) $$ \begin{array}{*{20}{c}} {{L_{\rm{w}}} = \left( {{\varphi _{{\rm{bmw}}}}{V_{{\rm{mill}}}}} \right)/\left( {\frac{1}{{{\rho _{\rm{m}}}}}\frac{{{\varphi _{{\rm{mw}}}}}}{{1 - {\varphi _{{\rm{mw}}}}}} + \frac{1}{{{\rho _{\rm{w}}}}} + } \right.}\\ {\left. {\frac{{1 - \mu }}{\mu }\frac{{{\varphi _{{\rm{mw}}}}}}{{1 - {\varphi _{{\rm{mw}}}}}}\frac{1}{{{\varphi _{{\rm{mb}}}}}}\frac{1}{{{\rho _{\rm{m}}}}}} \right)} \end{array} $$ (8) $$ {L_{\rm{b}}} = \left( {{\varphi _{{\rm{bmw}}}}{V_{{\rm{mill}}}}{\rho _{\rm{b}}}\frac{{1 - \mu }}{\mu }} \right)/ $$ $$ \left( {{\varphi _{{\rm{mb}}}} + \frac{{1 - {\varphi _{{\rm{mw}}}}}}{{{\varphi _{{\rm{mw}}}}}}\frac{{{\rho _{\rm{m}}}{\varphi _{{\rm{mb}}}}}}{{{\rho _{\rm{w}}}}} + \frac{{1 - \mu }}{\mu }} \right) $$ (9) 由于未考虑动态载荷的影响,对公式的修正仍然需要进一步的研究.

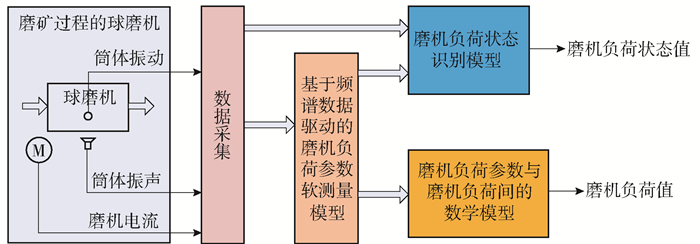

1.4 磨机负荷检测框架

磨机的钢球、物料和水负荷,与磨机负荷状态及磨机负荷参数间的相互映射关系可表示为

$$ \hat L = F\left( {{{\hat L}_{\rm{b}}},{{\hat L}_{\rm{w}}},{{\hat L}_{\rm{m}}}} \right) + \Delta L = F'\left( {{{\hat \varphi }_{{\rm{mb}}}},{{\hat \varphi }_{{\rm{mw}}}},{{\hat \varphi }_{{\rm{bmw}}}}} \right) + \Delta \varphi $$ (10) 式中:$\hat L$为磨机负荷;F(·)为对钢球、物料和水负荷的累计求和;F′(·)为未知非线性函数;ΔL和Δ$φ$均为未建模动态项.采用筒体振动、振声频谱及磨机电流信号建立的磨机负荷参数软测量模型的输入输出关系[11]可以表示为

$$ \left\{ \begin{array}{l} {{\hat \varphi }_{{\rm{mb}}}} = {F_{p1}}\left( {{A_{{\rm{V1}}}},{f_{{\rm{V1}}}},{A_{{\rm{A1}}}},{f_{{\rm{A1}}}},{A_{{\rm{I1}}}}} \right) + \Delta {d_1}\\ {{\hat \varphi }_{{\rm{mw}}}} = {F_{p2}}\left( {{A_{{\rm{V2}}}},{f_{{\rm{V2}}}},{A_{{\rm{A2}}}},{f_{{\rm{A2}}}},{A_{{\rm{I2}}}}} \right) + \Delta {d_2}\\ {{\hat \varphi }_{{\rm{bmw}}}} = {F_{p3}}\left( {{A_{{\rm{V3}}}},{f_{{\rm{V3}}}},{A_{{\rm{A3}}}},{f_{{\rm{A3}}}},{A_{{\rm{I3}}}}} \right) + \Delta {d_3} \end{array} \right. $$ (11) 式中:下标V、A和I分别表示筒体振动、振声及磨机电流信号;Fpi(·)为磨机负荷参数与不同信号间的函数关系;AVi、AAi和fVi、fAi分别为筒体振动和振声频谱的振幅和频率特征;AIi为磨机电流信号;i=1, 2, 3,分别表示料球比、磨矿质量浓度和充填率;Δdi为未建模动态项.

综合上述分析,磨矿过程的磨机负荷的检测可采用软测量模型与数学模型串行结合的两阶段方式实现[3],即如图 2所示的磨机负荷检测框架.

2. 基于数值仿真的磨机内部研磨机理分析

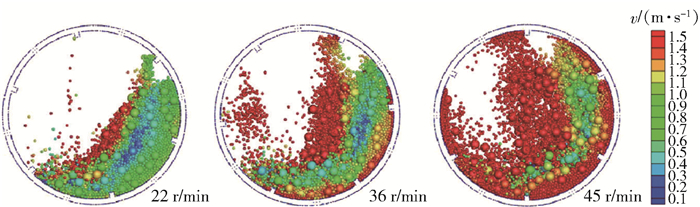

DEM是粒子流动分析的常用仿真工具.通过粉磨过程的DEM仿真可从更多视角理解研磨过程.文献[12]从理论和实验角度对钢球泻落和抛落的混合运动状态进行分析,表明通过选取适当的磨机转速率和介质充填率能够满足不同的磨矿需求.文献[13]基于实验研究和DEM仿真进行磨机衬板寿命周期和磨损性能的优化,指出磨机负荷位置和磨机功率可通过数值仿真方法进行预测.文献[14]基于DEM和多变量方法建立钢球间的冲击强度模型,指出完善该模型可预测磨机内部状态.文献[15]基于DEM分析物料破碎机理和能量分布,表明产品粒度可用冲击能量预测,其仿真的负荷运动模式如图 3所示.

国内相关院所在结合磨机数值仿真、筒体振动分析和磨机负荷检测方面进行了大量研究.文献[16]基于有限元方法(finite element method,FEM)对筒体进行应力和模态分析.文献[17]基于DEM研究钢球磨煤机内各层钢球运动位置与速度的变化规律,并基于理想化钢球冲击模型和钢球分层模型确定筒体振动信号采样参数和选择振动特征频段.文献[18]建立磨机筒体不同振型的加速度和冲击频谱模型,表明筒体振动信号具有多尺度特性,并采用磨机实验对理论模型进行验证,提出利用振动信号特征频段的振动量表征磨机负荷状态.文献[19]表明钢球上升高度与磨机转速及钢球和筒壁间的接触摩擦系数密切相关.文献[20]对干式球磨机筒体应力和声辐射模态进行模拟,确定主要特征频段并依据结果进行噪声治理.文献[21]建立磨机振声模型来描述磨机负荷、振声强度及振声频谱三者之间的映射关系.

湿式球磨机研磨机理的数值仿真研究远落后于干式球磨机,文献[22]指出其主要原因是磨机内的矿浆难以采用DEM描述.文献[23]指出目前面向干式球磨机的数值仿真模型并不适用于湿式球磨机;为优化操作和加强磨机磁力衬板设计,该文建立钢球冲击位置和速度模型预测磨机衬板性能.文献[24]采用DEM预测自磨机(autogenous,AG)和半自磨机(semi-autogenous,SAG)内的矿石破碎率、粒度变化及形状分布.

计算流体力学(computational fluid dynamics,CFD)是以流体为研究对象的数值模拟技术,适合于湿式球磨机内矿浆流体的建模.基于CFD-DEM的钢球运动仿真包括钢球与矿浆、钢球与筒体内壁、钢球与钢球之间的交互作用.针对模拟磨机内大量多类型交互作用带来的高计算消耗问题,文献[25]提出可变最大允许时间步长的快速CFD-DEM仿真方法.文献[26]提出组合DEM-FEM对钢球与磨机筒体间的交互作用建模,为优化磨机筒体材料选择提供有效手段.

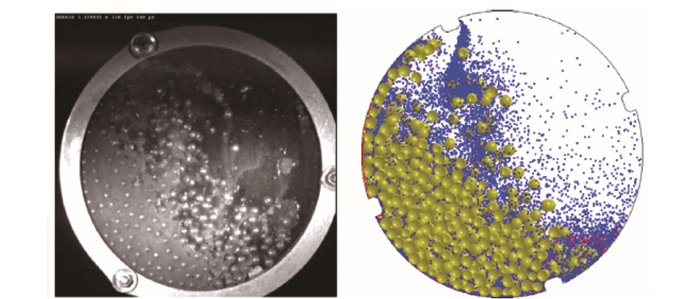

光滑粒子流体动力学(smooth particle hydrodynamics,SPH)方法将连续流体用相互作用的质点组来描述,适合于求解高速碰撞等动态变形问题.文献[27]提出采用SPH建模钢球,并结合FEM进行筒体分析,研究结果表明该方法能够详细分析磨机筒体结构响应和其对钢球运动的影响,辅助优选筒体结构材料和研究钢球工作机理.针对研磨过程难以采用单一模型描述,文献[28]提出基于SPH-DEM-FEM对钢球与磨矿质量浓度、钢球与磨机筒体间的交互作用建模.文献[29]采用与小型批次球磨机实验相比较的方式进行数值仿真模型验证(见图 4),认为缩小数值仿真与现实磨矿间的距离在目前阶段还是一个挑战;指出数值仿真模型有利于设计规划新磨矿回路、缩短产品研发周期和理解磨机研磨复杂机理,辅助设计者或操作者降低磨矿能耗和提高磨矿生产效率.文献[30]结合衬板模拟专业软件与DEM对SAG衬板进行优化设计.

汤健等借鉴已有钢球运动方程,给出考虑磨机内部负荷参数影响作用的筒体振动模型[31],分析不同研磨条件下实验球磨机筒体振动频谱[32-33],并结合机理定性描述筒体振动和振声信号的多组分特性[34].

综上可知,将实际检测到的磨机筒体振动与振声信号结合DEM数值仿真结果进行分析的研究鲜有报道.理论上,在该方向上的研究能够为明确磨机研磨机理、筒体振动产生机理奠定基础,并为筒体振动和振声信号特征的提取提供指导作用.

3. 磨矿过程的磨机负荷参数软测量

下面主要对磨矿过程的磨机负荷参数软测量方法进行综述,但对干式球磨机负荷检测采用的可借鉴的方法也进行了综述,同时对在磨机负荷参数软测量中可采用的相关通用技术也进行了综述.

3.1 基于数据驱动的磨机负荷参数软测量

国外Zeng等[35]对实验和工业磨机的轴承振动和振声信号进行了大量研究,并建立了基于频谱特征子频段的磨矿质量浓度、磨矿粒度等磨机内部参数的软测量模型,表明振声频谱比轴承振动频谱蕴含更多有价值信息.东北大学、大连理工大学分别基于实验和工业磨机的振声、轴承压力、磨机电流等外部信号建立了料球比、磨矿质量浓度和介质充填率等磨机负荷参数的软测量模型[36-37].针对频谱变量量纲相同且均为正值及训练数据进行标准化处理后频谱形状被破坏等问题,文献[38]提出基于球域准则和偏最小二乘(partial least squares,PLS)的特征选择方法.面对高维共线性磨机筒体振动频谱难以进行维数约简的问题,文献[39]提出先进行频谱特征提取与选择,再组合优化选择模型输入与学习参数的建模策略.目前,没有理论能给出对任何问题都有效的特征选择与提取方法.

集成学习通对具有差异性的子模型进行集成可获得比单一模型更好的预测性能和稳定性.针对筒体振动频谱低、中、高3个分频段蕴含不同物理含义的问题,文献[40-41]提出了基于PLS/核PLS(kernel PLS,KPLS)的集成模型;赵立杰等[42]提出基于遗传算法选择性集成(genetic algorithm selective ensemble,GASEN)的磨机负荷参数软测量模型.采用提取和选择特征子集增加子模型多样性的方式,即“操作特征”的集成构造方式,文献[43]建立了基于KPLS、分支定界(branch and bound,BB)和自适应加权融合(adaptive weighted fusion,AWF)算法的选择性集成模型,其实质是模拟领域专家估计磨机负荷过程对来自多源信号的频谱特征子集进行选择性的信息融合.这些方法均基于对筒体振动/振声信号进行快速傅里叶变换(fast Fourier transform,FFT)后得到的频谱数据构建软测量模型;文献[34]将其称为单尺度频谱.

研究表明,传统FFT难以有效地处理具有非线性、非平稳和多组分特性的机械振动信号.针对振动筒体振动的多组分、多尺度特性,文献[44]采用小波包分解磨煤机筒体振动信号获得特征频段,并融合其他过程参数建立磨机负荷软测量模型.采用小波处理方式的缺点是需要结合具体应用背景人为地选择基函数,难以实现信号的自适应分解. Huang等[45]提出的经验模态分解(empirical mode decomposition,EMD)可将非平稳多组分信号自适应分解为具有不同特征尺度的系列平稳子信号内禀模态函数(intrinsic mode function,IMF),并且理论上每个子信号均有其物理含义,能够表现多组分信号内含有的真实物理过程.该方法已在旋转机械故障诊断领域广泛应用[46-47].

文献[34]将对原始信号采用EMD等多组分分解算法获得的系列子信号进行FFT变换获得的频谱称为多尺度频谱.文献[48]提出综合EMD、功率谱密度(power spectral density,PSD)和PLS算法分析磨机筒体振动信号,并分离出代表磨机筒体旋转周期的正弦子信号,验证EMD技术的可用性,但因磨机研磨机理知识的欠缺,难以对更多子信号给出合理的物理解释,在随后研究中建立了基于KPLS和误差信息熵加权的集成模型[49].文献[33]分析了不同研磨工况下IMF频谱的变化,并基于文献[48]提出的IMF蕴含信息度量准则建立了基于EMD和PLS的选择性集成模型.文献[34]对筒体振动及振声产生机理进行定性分析,建立基于EMD和互信息(mutual information,MI)的选择性融合筒体振动、振声多尺度频谱的集成模型.文献[50]建立基于聚合EMD(ensernble EMD,EEMD)的磨机负荷参数集成模型,克服EMD带来的模态混叠问题.文献[51]采用希尔伯特振动分解(Hilbert vibration decomposition,HVD)分析和构建集成模型,从对多组分信号按强弱次序分解的角度诠释了磨机筒体振动信号.这些数据驱动软测量模型均基于有限实验磨机数据建立,难以对基于多尺度频谱的集成模型给出较为合理的解释,泛化性能有待提高,也需要进一步验证.

磨矿过程工业实际中,领域专家识别磨机负荷不仅需要选择有效来源的信息进行融合,还需要利用自身积累的经验,即同时基于有价值的多源特征信息和代表性训练样本构建仿领域专家认知机制的磨机负荷智能识别模型.从集成学习理论视角出发,文献[43]采用的方法主要是选择性融合多源特征子集. GASEN[52]包括操纵训练样本的集成构造策略产生的训练子集、基于误差反向神经网络(back propagation neural network,BPNN)建立的候选子模型、基于遗传算法(genetic algorithm,GA)优选的集成子模型和简单平均加权方法组合的集成子模型等模块;针对BPNN训练时间长、容易过拟合和GASEN难以采用高维小样本数据直接建模等缺点,文献[53]提出了基于操纵训练样本集成构造策略的改进选择性集成核偏最小二乘(selective ensemble kernel partial least square,SENKPLS)算法.文献[54]提出了子空间集成学习通用框架.文献[55]提出了同时考虑样本空间和特征空间的混合集成建模方法.文献[56]提出基于多尺度深度特征的混合建模方法.

3.2 基于规则驱动的磨机负荷参数软测量

工业实践表明,磨机机械振动/振声等多源信号与磨机负荷间存在难以用精确数学模型描述的模糊关系.针对磨机处于不同工况时单信号蕴含信息的不确定性、二义性,多源信号的互补性、冗余性等问题,司刚全等[57]申请了融合筒体振动和振声信号的干式球磨机负荷检测方法和装置的专利,提出了基于神经网络模糊推理系统的软测量方法.针对云模型不确定性推理能够模拟人类思维进行不确定性语言概念转换的特点,文献[58]基于云模型利用磨机轴承振动对干式球磨机负荷进行概念表示和推理测量,并在小型实验磨机上进行了验证实验.文献[59]提出从数据中挖掘模糊规则的高效率算法.通常,样本空间划分细度和模型输入维数与模糊规则的数量呈正比关系,且均会导致“规则爆炸”.面向具体应用对象,专家知识的缺乏性和认知的片面性均会在不同程度上增加模糊规则的约简难度.针对这一问题,文献[60]提出了基于实验磨机筒体振动频谱的磨机负荷模糊推理选择性集成建模方法.

3.3 基于漂移识别的在线磨机负荷参数软测量

为保证基于历史数据构建的工业过程软测量模型性能,要求建模数据能够尽可能地覆盖所有工况,并且模型参数能够适应工况变化.工业对象受原料属性、产品质量和产量及环境气候等因素的影响具有不同程度的动态变化,即具有时变特性.传感器所测量信号的动态变化通常是由传感器漂移和过程漂移引起的,在机器学习领域将其统称为概念漂移.除磨矿过程自身特性漂移外,钢球和磨机衬板的磨损等因素也造成磨机筒体振动和振声信号具有较强时变特性.磨矿过程连续生产和磨机封闭旋转运行的特点导致代表不同工况的训练数据很难在建模初期采集充足.离线构建的软测量模型因难以适应这些变化导致预测性能下降,所以研究磨机负荷软测量模型的在线自适应策略是必要的.

为了识别能够代表工业过程对象特性漂移的新样本以进行软测量模型更新,文献[61-62]提出了基于核特征空间近似线性依靠(approximate linear dependence,ALD)条件识别更新样本的递推核最小二乘和递推支持向量机(support vector machines,SVM);文献[63]提出基于预测误差界(predictive error bound,PEB)识别更新样本的两阶段选择性核递推学习在线识别框架;文献[64]提出基于样本相似性识别更新样本的即时学习核建模算法;文献[65]提出综合考虑输入输出样本相似性识别更新样本的自适应局部核学习策略;文献[66-67]提出在建模样本原始空间中采用ALD条件识别更新样本的在线主元分析(principal component analysis, PCA)-SVM及在线KPLS的软测量算法.针对基于PCA监控指标的方法因不设定更新阈值难以有效控制模型更新次数,基于PEB仅考虑了模型预测性能,采用ALD条件虽通过设定阈值有效控制了模型更新次数却未考虑模型预测性能的变化等问题,文献[68]提出了基于更新样本智能识别的选择性集成建模方法.

文献[69]将处理概念漂移的自适应机理分为:样本选择(如滑动窗口)、样本加权(如递推更新)和集成学习(含子模型权重自适应、子模型参数自适应和子模型增加或删减).面向结构风险最小化的核学习建模问题,文献[70-71]提出递推SVM算法;文献[72]提出基于即时学习KPLS的在线方法;文献[73]提出基于最大相关墒的核递推算法;文献[74]提出基于递推主元分析(recursive KPLS,RPCA)和最小二乘-支持向量机(least square-SVM,LS-SVM)的软测量方法.

研究表明,集成学习算法具有较好的概念漂移处理能力.集成模型在线更新通常包括基于样本更新和基于批更新2种方式,其中基于批更新方式需要时间周期获得批样本,更新后可能导致新模型难以反映当前状态;基于样本更新方式可快速适应工业过程动态变化.文献[67]提出了基于样本更新方式的在线KPLS更新子模型和在线自适应加权融合更新子模型加权系数的在线集成模型更新策略,但该方法未更新集成模型结构,自适应能力弱.文献[75]指出在线集成算法面向分类识别问题的较多[76-79],而面向回归问题的较少,因此,提出基于样本更新的在线集成回归算法,其特点包括:在线增加和移除子模型,自适应更新子模型权重和在线自适应更新子模型参数.针对数据流概念漂移,文献[80]进行了综述;文献[81]提出基于自适应快速决策树算法的不确定数据流概念漂移分类算法.

4. 结论与展望

磨矿过程的磨机负荷检测问题一直是工业界和学术界的难题,难以采用常规方法予以解决,必须全面模仿领域专家的智能认知机制并弥补其存在的不足,才能保证基于机械信号的检测手段的稳定性.为此,本文对现有磨矿过程磨机负荷检测相关问题进行综述.虽然这些研究工作对磨矿过程磨机负荷检测起到了积极作用,但是还有一些方面有待进一步深入或者进行后续研究:

1) 磨机筒体振动机理和多组分信号分析

针对磨矿过程中湿式球磨机研磨过程进行的数值仿真及结合磨机筒体振动机理模型和多尺度分解算法对振动信号组成成分的合理解释与分析,为基于机理知识的频谱特征选择、建立寓意明确的磨机负荷软测量模型提供支撑.

2) 离线磨机负荷参数软测量模型构建

筒体振动/振声信号的多组分特性迫切需要研究能够选择有价值的子信号,建立具有较强解释性和清晰物理含义的数据驱动模型.基于数据驱动方法建立的软测量模型只能以最优化性能拟合训练数据所蕴含的模式,模型外推性能弱.领域专家基于自身知识可以有效识别磨机负荷.基于磨矿过程数值仿真模型的机理分析可以支持知识规则提取,利用这些规则结合专家领域知识构建蕴含研磨机理的模糊推理模型.这类推理模型虽然具有较强的外推能力,但其学习和自适应能力差.研究有效建模策略对数据驱动和模糊推理2类模型进行互补融合是实现磨机负荷智能软测量的主要策略之一.

3) 离线磨机负荷软测量模型更新

工业现场往往难以获得足够数量的训练数据,因此,还需要研究如何采用离散形式真值对模型进行更新,如何基于更新样本对集成模型进行结构更新,以使得在线更新算法同时适应磨矿过程时变特性和满足融合多源数据特征的要求.

4) 磨机负荷状态识别模型构建

工业实际对磨机负荷状态识别模型的实用性、可靠性要求较高,因此,需要对具有稀疏、非完备等特性的少量有标签建模样本的数据驱动磨机负荷识别模型进行研究.基于少量有标签和大量无标签样本,还需对有价值特征的选择性提取过程进行研究,从深度特征中自动提取规则知识,依据专家经验对规则的合理性和完备性进行检验,构建具有较强外推能力的模糊推理识别模型.针对上述2类模型,需要进一步研究从全局优化视角进行集成的磨机负荷状态识别模型,并利用领域专家评价对模型进行动态更新并保证更新过程的稳定性.

-

[1] 柴天佑.复杂工业过程运行优化与反馈控制[J].自动化学报, 2013, 39(11):1744-1757. http://cdmd.cnki.com.cn/Article/CDMD-10145-1016011425.htm CHAI T Y. Operational optimization and feedback control for complex industrial processes[J]. Acta Automatica Sinica, 2013, 39(11):1744-1757. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10145-1016011425.htm

[2] 陈剑锋, 肖飞凤.球磨机的发展方向综述[J].中国矿业, 2006, 15(8):94-98. doi: 10.3969/j.issn.1004-4051.2006.08.031 CHEN J G, XIAO F F. The Summarization of the developing trend of ball-mills[J]. China Mining Magazine, 2006, 15(8):94-98. (in Chinese) doi: 10.3969/j.issn.1004-4051.2006.08.031

[3] 汤健, 田福庆, 贾美英, 等.基于频谱数据驱动的旋转机械设备负荷软测量[M].北京:国防工业出版社, 2015. [4] WU M, WANG V. Modeling ball impact on the wet mill liners and its application in predicting mill magnetic liner performance[J]. Minerals Engineering, 2014, 61(6):126-132. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=JJ0232696492

[5] JONSEN P, STENER J F, PALSSON B I, et al. Validation of a model for physical interactions between pulp, charge and mill structure in tumbling mills[J]. Minerals Engineering, 2015, 73(2):77-84. http://cn.bing.com/academic/profile?id=0adf84f5559a4ef45e6c0489f2c1a112&encoded=0&v=paper_preview&mkt=zh-cn

[6] 王泽红, 陈炳辰.球磨机负荷检测的现状与发展趋势[J].中国粉体技术, 2001, 1(1):19-23. doi: 10.3969/j.issn.1008-5548.2001.01.006 WANG Z H, CHEN B C. Present state and development trend for ball mill load measurement[J]. China Powder Science and Technology, 2001, 1(1):19-23. (in Chinese) doi: 10.3969/j.issn.1008-5548.2001.01.006

[7] 周平, 柴天佑.磨矿过程磨机负荷的智能监测与控制[J].控制理论与应用, 2008, 25(6):1095-1099. http://d.old.wanfangdata.com.cn/Periodical/kzllyyy200806024 ZHOU P, CHAI T Y. Intelligent monitoring and control of mill load for grinding processes[J]. Control Theory & Applications, 2008, 25(6):1095-1099. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/kzllyyy200806024

[8] 周平.磨矿过程运行反馈控制[M].北京:科学出版社, 2015. [9] 张立岩.氧化铝回转窑制粉过程智能控制系统的研究[D].沈阳: 东北大学, 2010. ZHANG L Y. Study on intelligent control system for the pulverizing process of alumina sintering rotary kiln[D]. Shenyang: Northeastern University, 2010. (in Chinese)

[10] TANG J, ZHAO L J, ZHOU J W, et al. Experimental analysis of wet mill load based on vibration signals of laboratory-scale ball mill shell[J]. Minerals Engineering, 2010, 23(9):720-730. doi: 10.1016/j.mineng.2010.05.001

[11] 汤健, 赵立杰, 岳恒, 等.基于多源数据特征融合的球磨机负荷软测量[J].浙江大学学报(工学版), 2010, 44(7):1406-1413. doi: 10.3785/j.issn.1008-973X.2010.07.031 TANG J, ZHAO L J, YUE H, et al. Soft sensor for ball mill load based on multi-source data feature fusion[J]. Journal of Zhejiang University (Engineering Science), 2010, 44(7):1406-1413. (in Chinese) doi: 10.3785/j.issn.1008-973X.2010.07.031

[12] 樊狄锋, 孙毅, 毛亚郎, 等.球磨机混合运动状态下介质运动形态的分析研究[J].矿山机械, 2010(5):81-84. http://www.cnki.com.cn/Article/CJFDTOTAL-KSJX201005028.htm FAN D F, SUN Y, MAO Y L, et al. Analysis of medium motions under the hybrid motion state in the ball mill[J]. Mining Machinery, 2010(5):81-84. (in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-KSJX201005028.htm

[13] MAKOKHA A B, MOYS M H, BWALYA M M, et al. A new approach to optimising the life and performance of worn liners in ball mills:experimental study and DEM simulation[J]. International Journal Mineral Processing, 2007, 84(1):221-227. http://cn.bing.com/academic/profile?id=684c2706e89b30b22efb716516f5292b&encoded=0&v=paper_preview&mkt=zh-cn

[14] MCELROY L, BAO J, JAYASUNDARA C T, et al. A soft-sensor approach to impact intensity prediction in stirred mills guided by DEM models[J]. Powder Technology, 2012, 219(3):151-157. http://cn.bing.com/academic/profile?id=6afa8bc5eabe418f66ae0fe6eb513f6c&encoded=0&v=paper_preview&mkt=zh-cn

[15] WANG M H, YANG R Y, YU A B. DEM investigation of energy distribution and particle breakage in tumbling ball mills[J]. Powder Technology, 2012, 223(6):83-91. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=JJ0226269165

[16] 吴旻, 陈长征, 周勃, 等.球磨机筒体振动特性分析[J].振动与冲击, 2006, 25(增刊1):843-847. http://d.old.wanfangdata.com.cn/Conference/6295539 WU M, CHEN C Z, ZHOU B, et al. The analysis of mechanics performance of the mill cylinder[J]. Journal of Vibration and Shock, 2006, 25(Suppl 1):843-847. (in Chinese) http://d.old.wanfangdata.com.cn/Conference/6295539

[17] 黄鹏.基于球磨机旋转筒体振动信号的料位检测方法研究[D].南京: 东南大学, 2009. HUANG P. Study on method of measuring the fill level of the ball mill based on the vibration signal of the rotating mill shell[D]. Nanjing: Southeast University, 2009. (in Chinese)

[18] 王荣, 贾民平.基于球磨机简体振动特征频段分析的料位检测研究[J].振动与冲击, 2010, 29(增刊1):45-49. http://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZGZH201008002016.htm WANG R, JIA M P. Research in measurement of coal level in a ball mill by cylinder vibration signal[J]. Journal of Vibration and Shock, 2010, 29(Suppl 1):45-49. (in Chinese) http://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZGZH201008002016.htm

[19] 刘宇, 万卉, 刘丽萍, 等.球磨机内单个研磨介质运动的理论分析[J].中国粉体技术, 2010, 16(4):61-63. doi: 10.3969/j.issn.1008-5548.2010.04.017 LIU Y, WAN H, LIU L P, et al. Theoretical analysis of movement of one single ball in ball mills[J]. China Powder Science and Technology, 2010, 16(4):61-63. (in Chinese) doi: 10.3969/j.issn.1008-5548.2010.04.017

[20] 刘欢, 王健, 李金凤, 等.球磨机筒体的声辐射特性分析与噪声治理[J].有色金属(选矿部分), 2014(1):65-69. doi: 10.3969/j.issn.1671-9492.2014.01.017 LIU H, WANG J, LI J F, et al. Acoustic irradiance characteristic analysis and noise control for cylinder of ball mill[J]. Nonferrous Metal (Ore Dressing), 2014(1):65-69. (in Chinese) doi: 10.3969/j.issn.1671-9492.2014.01.017

[21] 张杰, 王建民, 杨志刚, 等.基于功率谱分析的球磨机负荷模型[J].工矿自动化, 2013, 39(12):43-48. doi: 10.7526/j.issn.1671-251X.2013.12.011 ZHANG J, WANG J M, YANG Z G, et al. Load model of ball mill based on power spectrum analysis[J]. Industry and Mine Automation, 2013, 39(12):43-48. (in Chinese) doi: 10.7526/j.issn.1671-251X.2013.12.011

[22] MORI H, MIO H, KANO J, et al. Ball mill simulation in wet grinding using a tumbling mill and its correlation to grinding rate[J]. Powder Technology, 2004(143):230-239. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=JJ0212976493

[23] WU M, WANG V. Modeling ball impact on the wet mill liners and its application in predicting mill magnetic liner performance[J]. Minerals Engineering, 2014, 61(6):126-132. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=JJ0232696492

[24] DELANEY G W, CLEARY P W, MORRISON R D, et al. Predicting breakage and the evolution of rock size and shape distributions in Ag and SAG mills using DEM[J]. Minerals Engineering, 2013, 50/51(5):132-139. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=JJ0231180873

[25] BROSH T, KALMAN H, LEVY A. Accelerating CFD-DEM simulation of processes with wide particle size distributions[J]. Particuology, 2014, 12(1):113-121. http://d.old.wanfangdata.com.cn/Periodical/zgklxb-e201401014

[26] JONSEN P, PASSON B I, TANO K, et al. Prediction of mill structure behaviour in a tumbling mill[J]. Minerals Engineering, 2011, 24(3/4):236-244. http://cn.bing.com/academic/profile?id=763cac7d52fa60211be8e3f5b6efcf27&encoded=0&v=paper_preview&mkt=zh-cn

[27] JONSEN P, PALSSON B I, HAGGBLAD H A. A novel method for full-body modelling of grinding charges in tumbling mills[J]. Minerals Engineering, 2012, 33(6):2-22. http://cn.bing.com/academic/profile?id=7f59b7a28c059ef5a7b35b10c2252367&encoded=0&v=paper_preview&mkt=zh-cn

[28] JONSEN P, PALSSON B I, STENER J F, et al. A novel method for modelling of interactions between pulp, charge and mill structure in tumbling mills[J]. Minerals Engineering, 2014, 63(63):65-72. http://cn.bing.com/academic/profile?id=26870ff160d84484488a5d94cb75bc17&encoded=0&v=paper_preview&mkt=zh-cn

[29] JONSEN P, STENER J F, PALSSON B I, et al. Validation of a model for physical interactions between pulp, charge and mill structure in tumbling mills[J]. Minerals Engineering, 2014, 73(2):77-84. http://cn.bing.com/academic/profile?id=0adf84f5559a4ef45e6c0489f2c1a112&encoded=0&v=paper_preview&mkt=zh-cn

[30] 刘建平, 姬建钢, 陈松战, 等.一种半自磨机筒体衬板的优化设计[J].矿山机械, 2014, 10(42):81-83. http://www.cnki.com.cn/Article/CJFDTOTAL-KSJX201410020.htm LIU J P, JI J G, CHEN S Z, et al. Optimization design of a shell liner of SAG mill[J]. Mining Machinery, 2014, 10(42):81-83. (in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-KSJX201410020.htm

[31] 汤健.磨矿过程磨机负荷软测量方法研究[D].沈阳: 东北大学, 2012. TANG J. Study on mill load soft sensor of grinding process[D]. Shenyang: Northeastern University, 2012. (in Chinese)

[32] TANG J, ZHAO L J, ZHOU J W, et al. Experimental analysis of wet mill load based on vibration signals of laboratory-scale ball mill shell[J]. Minerals Engineering, 2010, 23(9):720-730. doi: 10.1016/j.mineng.2010.05.001

[33] ZHAO L J, TANG J, ZHENG W R. Ensemble modeling of mill load based on empirical mode decomposition and partial least squares[J]. Journal of Theoretical and Applied Information Technology, 2012, 45(1):179-191. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=CC0212714595

[34] 汤健, 柴天佑, 丛秋梅, 等.基于EMD和选择性集成学习算法的磨机负荷参数软测[J].自动化学报, 2014, 40(9):1853-1866. http://d.old.wanfangdata.com.cn/Periodical/zdhxb201409003 TANG J, CHAI T Y, CONG Q M, et al. Soft sensor approach for modeling mill load parameters based on EMD and selective ensemble learning algorithm[J]. Acta Automatica Sinica, 2014, 40(9):1853-1866. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/zdhxb201409003

[35] ZENG Y, FORSSBERG E. Monitoring grinding parameters by signal measurements for an industrial ball mill[J]. International Journal of Mineral Processing, 1993, 40(1):1-16. doi: 10.1016-0301-7516(93)90036-A/

[36] 王泽红, 陈炳辰.球磨机内部参数的三因素检测[J].金属矿山, 2002, 307(1):32-35. doi: 10.3321/j.issn:1001-1250.2002.01.011 WANG Z H, CHEN B C. Tri-factor testing of the internal parameters of ball mill[J]. Metal Mine, 2002, 307(1):32-35. (in Chinese) doi: 10.3321/j.issn:1001-1250.2002.01.011

[37] 李勇, 邵诚.一种新的灰关联分析算法在软测量中的应用[J].自动化学报, 2006, 32(2):311-317. http://d.old.wanfangdata.com.cn/Periodical/zdhxb200602021 Ll Y, SHAO C. Application of a novel grey relation analysis algorithm to soft sensor[J]. Acta Automatica Sinica, 2006, 32(2):311-317. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/zdhxb200602021

[38] TANG J, ZHAO L J, LI Y M, et al. Feature selection of frequency spectrum for modeling difficulty to measure process parameters[J]. Lecture Notes in Computer Science, 2012(7368):82-91. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=CC0212714409

[39] TANG J, CHAI T Y, YU W, et al. Feature extraction and selection based on vibration spectrum with application to estimate the load parameters of ball mill in grinding process[J]. Control Engineering Practice, 2012, 20(10):991-1004. doi: 10.1016/j.conengprac.2012.03.020

[40] TANG J, ZHAO L J, YU W, et al. Soft sensor for parameters of mill load based on multi-spectral segments PLS sub-models and on-line adaptive weighted fusion algorithm[J]. Neurocomputing, 2012, 78(1):38-47. doi: 10.1016/j.neucom.2011.05.028

[41] 汤健, 柴天佑, 赵立杰, 等.基于振动频谱的磨矿过程球磨机负荷参数集成建模方法[J].控制理论与应用, 2012, 29(2):183-191. http://d.old.wanfangdata.com.cn/Conference/7538781 TANG J, CHAI T Y, ZHAO L J, et al. Ensemble modeling for parameters of ball-mill load in grinding process based on frequency spectrum of shell vibration[J]. Control Theory & Applications, 2012, 29(2):183-191. (in Chinese) http://d.old.wanfangdata.com.cn/Conference/7538781

[42] 赵立杰, 汤健, 柴天佑.基于选择性极限学习机集成的磨机负荷软测量[J].浙江大学学报(工学版), 2011, 45(12):2088-2092. doi: 10.3785/j.issn.1008-973X.2011.12.003 ZHAO L J, TANG J, CHAI T Y. Soft sensor of mill load based on selective extreme learning machine ensemble[J]. Journal of Zhejiang University (Engineering Science), 2011, 45(12):2088-2092. (in Chinese) doi: 10.3785/j.issn.1008-973X.2011.12.003

[43] TANG J, CHAI T Y, YU W, et al. Modeling load parameters of ball mill in grinding process based on selective ensemble multisensor information[J]. IEEE Transaction on Automation Science and Engineering, 2013, 10(3):726-740. doi: 10.1109/TASE.2012.2225142

[44] 陈蔚, 贾民平, 王恒.基于信息融合的球磨机料位分级与检测研究[J].振动与冲击, 2010, 29(6):140-143. doi: 10.3969/j.issn.1000-3835.2010.06.033 CHEN W, JIA M P, WANG H. Study on the grading theory and soft-sensing of mill fill level based on information fusion[J]. Journal of Vibration and Shock, 2010, 29(6):140-143. (in Chinese) doi: 10.3969/j.issn.1000-3835.2010.06.033

[45] HUANG N E, SHEN Z, LONG S R. The empirical mode decomposition and the Hilbert spectrum for non-linear and non stationary time series analysis[J]. Proc Royal Soc London A, 1998, 454:903-995. doi: 10.1098/rspa.1998.0193

[46] YAN R Q, GAO R X. Rotary machine health diagnosis based on empirical mode decomposition[J]. Journal of Vibration an Acoustics, 2008, 130(2):1-12. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=JJ0211960868

[47] RAI V K, MOHANTY A R. Bearing fault diagnosis using FFT of intrinsic mode functions in Hilbert-Huang transform[J]. Mechanical Systems and Signal Processing, 2007, 21(6):2607-2615. doi: 10.1016/j.ymssp.2006.12.004

[48] TANG J, ZHAO L J, YUE H, et al. Vibration analysis based on empirical mode decomposition and partial least squares[J]. Procedia Engineering, 2011(16):646-652. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=nygcxb201621039

[49] TANG J, ZHAO L J, JIA J, et al. Selective ensemble modeling parameters of mill load based on shell vibration signal[J]. Lecture Notes in Computer Science, 2012(7367):489-497. http://cn.bing.com/academic/profile?id=17d61f8b3024d5158d5b794322f7aa17&encoded=0&v=paper_preview&mkt=zh-cn

[50] TANG J, LIU Z, WU Y J, et al. Modeling difficult-to-measure process parameters based on intrinsic mode functions frequency spectral features of mechanical vibration and acoustical signals[J]. Advanced Materials Research, 2014(989/990/991/992/993/994):3671-3674. http://cn.bing.com/academic/profile?id=58d52610b5c62504c6cd5a826c7c1dc1&encoded=0&v=paper_preview&mkt=zh-cn

[51] TANG J, KAN Y, LIU Z, et al. Modeling load parameters of ball mill using frequency spectral features based on Hilbert vibration decomposition[C]//IEEE International Conference on Information and Automation (ICIA). New York: IEEE, 2014: 1055-1060.

[52] ZHOU Z H, WU J, TANG W. Ensembling neural networks:many could be better than all[J]. Artificial Intelligence, 2002, 137(1/2):239-263. http://d.old.wanfangdata.com.cn/NSTLQK/NSTL_QKJJ0220071329/

[53] TANG J, CHAI T Y, YU W, et al. A comparative study that measures ball mill load parameters through different single-scale and multi-scale frequency spectra-based approaches[J]. IEEE Transactions on Industrial Informatics, 2016, 12(6):2008-2019. doi: 10.1109/TII.2016.2586419

[54] MA G, WU L, WANG Y. A general subspace ensemble learning framework via totally-corrective boosting and tensor-based and local patch-based extensions for gait recognition[J]. Pattern Recognition, 2017(66):280-294. http://cn.bing.com/academic/profile?id=71fcdeff620e76e6b88bab82e3696e12&encoded=0&v=paper_preview&mkt=zh-cn

[55] YU Z, WANG D, YOU J, et al. Progressive subspace ensemble learning[J]. Pattern Recognition, 2016, 60(C):692-705. http://cn.bing.com/academic/profile?id=e4c5cf5124c8edfac16a7f3691da7bc2&encoded=0&v=paper_preview&mkt=zh-cn

[56] BAI Y, CHEN Z, XIE J, et al. Daily reservoir inflow forecasting using multiscale deep feature learning with hybrid models[J]. Journal of Hydrology, 2016, 532:193-206. doi: 10.1016/j.jhydrol.2015.11.011

[57] 司刚全, 曹晖, 张彦斌, 等.基于多传感器融合的筒式钢球磨机负荷检测方法及装置: 200710017490.6[P]. 2007-03-13. SI G Q, CAO H, ZHANF Y B, et al. Cylinder steel ball mill load detection method and instrument based on multi-source information fusion: 200710017490.6[P]. 2007-03-13. (in Chinese)

[58] 阎高伟, 龚杏雄, 李国勇.基于振动信号和云推理的球磨机负荷软测量[J].控制与决策, 2014, 29(6):1109-1115. http://d.old.wanfangdata.com.cn/Periodical/kzyjc201406023 YAN G W, GONG X X, LI G Y. Soft sensor for ball mill fill level based on vibration signal and cloud model reasoning[J]. Control and Decision, 2014, 29(6):1109-1115. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/kzyjc201406023

[59] WANG L X, MENDEL J M. Generating fuzzy rules by learning from examples[J]. IEEE Transactions on Systems, Man, and Cybernetics, 1992, 22(6):1414-1427. doi: 10.1109/21.199466

[60] 刘卓, 汤健, 柴天佑, 等.一种基于模糊推理的磨机负荷参数软测量方法: 201510886085. 2[P]. 2015-12-04. LIU Z, TANG J, CHAI T Y, et al. Mill load parameter soft measuring method based on fuzzy inference: 201510886085. 2[P]. 2015-12-04. (in Chinese)

[61] ENGEL Y, MANNOR S, MEIR R. The kernel recursive least-squares algorithm[J]. IEEE Transactions on Signal Processing, 2004, 52(8):2275-2285. doi: 10.1109/TSP.2004.830985

[62] YU W. Fuzzy modelling via on-line support vector machines[J]. International Journal of Systems Science, 2010, 41(11):1325-1335. doi: 10.1080/00207720903045775

[63] LIU Y, WANG H Q, YU J, et al. Selective recursive kernel learning for online identification of nonlinear systems with NARX form[J]. Journal of Process Control, 2010, 20(2):181-194. doi: 10.1016/j.jprocont.2009.08.003

[64] LIU Y, GAO Z L, LI P, et al. Just-in-time kernel learning with adaptive parameter selection for soft sensor modeling of batch processes[J]. Industrial & Engineering Chemistry Research, 2012, 51(11):4313-4327. http://cn.bing.com/academic/profile?id=b545092f2d1b235317afacacd5ccf1fd&encoded=0&v=paper_preview&mkt=zh-cn

[65] CHENA K, JIA J, WANG H Q, et al. Adaptive local kernel-based learning for soft sensor modeling of nonlinear processes[J]. Chemical Engineering Research and Design, 2011, 89(10):2117-2124. doi: 10.1016/j.cherd.2011.01.032

[66] TANG J, WEN Y, CHAI T Y, et al. On-line principle component analysis with application to process modeling[J]. Neurocomputing, 2012, 82(1):167-168.

[67] 汤健, 柴天佑, 余文, 等.在线KPLS建模方法及在磨机负荷参数集成建模中的应用[J].自动化学报, 2013, 39(5):471-486. http://d.old.wanfangdata.com.cn/Conference/7708619 TANG J, CHAI T Y, YU W, et al. On-line KPLS algorithm with application to ensemble modeling parameters of mill load[J]. Acta Automatica Sinica, 2013, 39(5):471-486. (in Chinese) http://d.old.wanfangdata.com.cn/Conference/7708619

[68] 汤健, 柴天佑, 刘卓, 等.基于更新样本智能识别算法的自适应集成建模[J].自动化学报, 2016, 42(7):1040-1052. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=HYCIC201603110000005770 TANG J, CHAI T Y, LIU Z, et al. Adaptive ensemble modelling approach based on updating sample intelligent identification[J]. Acta Automatica Sinica, 2016, 42(7):1040-1052. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=HYCIC201603110000005770

[69] SOARES S G, ARAUJO R. An on-line weighted ensemble of regressor models to handle concept drifts[J]. Engineering Applications of Artificial Intelligence, 2015(37):392-406. http://cn.bing.com/academic/profile?id=6e7c02f207f957205f2cc91413f1b5dc&encoded=0&v=paper_preview&mkt=zh-cn

[70] LASKOV P, GEHL C, KRUGER S, et al. Incremental support vector learning:analysis, implementation and applications[J]. Journal of Machine Learning Research, 2006, 7(3):1909-1936. http://d.old.wanfangdata.com.cn/NSTLQK/NSTL_QKJJ0224485230/

[71] KARASUYAMA M, TAKEUCHI I. Multiple incremental decremental learning of support vector machines[J]. IEEE Transitions on Neural Networks, 2010, 21(7):1048-1059. doi: 10.1109/TNN.2010.2048039

[72] JIN H, CHEN X, YANG J, et al. Adaptive soft sensor modeling framework based on just-in-time learning and kernel partial least squares regression for nonlinear multiphase batch processes[J]. Computers & Chemical Engineering, 2014(71):77-93. http://cn.bing.com/academic/profile?id=1b7f48370c5436c21a51c02b665a8690&encoded=0&v=paper_preview&mkt=zh-cn

[73] WU Z, SHI J, ZHANG X, et al. Kernel recursive maximum correntropy[J]. Signal Processing, 2015(117):11-16. http://d.old.wanfangdata.com.cn/Periodical/xhcl201704010

[74] 汤健, 赵立杰, 柴天佑, 等.基于振动频谱的磨机负荷在线软测量建模[J].信息与控制, 2012, 41(1):123-128. http://d.old.wanfangdata.com.cn/Periodical/xxykz201201020 TANG J, ZHAO L J, CHAI T Y, et al. On-line soft-sensing modeling of mill load based on vibration spectrum[J]. Information and Control, 2012, 41(1):123-128. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/xxykz201201020

[75] SOARES S G, ARAUJO R. A dynamic and on-line ensemble regression for changing environments[J]. Expert Systems with Applications, 2015, 42(6):2935-2948. doi: 10.1016/j.eswa.2014.11.053

[76] CHU F, ZANIOLO C. Fast and light boosting for adaptive mining of data streams[J]. Lecture Notes in Computer Science, 2004(3056):282-292. http://cn.bing.com/academic/profile?id=1b7f48370c5436c21a51c02b665a8690&encoded=0&v=paper_preview&mkt=zh-cn

[77] ELWELL R, POLIKAR R. Incremental learning of concept drift in nonstationary environments[J]. IEEE Transactions on Neural Networks, 2011, 22(10):1517-1531. doi: 10.1109/TNN.2011.2160459

[78] MINKU L L, YAO X. DDD:a new ensemble approach for dealing with concept drift[J]. IEEE Transactions on Knowledge and Data Engineering, 2012, 24(4):619-633. doi: 10.1109/TKDE.2011.58

[79] NISHIDA K, YAMAUCHI K, OMORI T. ACE:adaptive classifiers-ensemble system for concept-drifting environments[J]. Lecture Notes in Computer Science, 2005(3541):176-185. http://d.old.wanfangdata.com.cn/Periodical/spkx201705026

[80] 丁剑, 韩萌, 李娟.概念漂移数据流挖掘算法综述[J].计算机科学, 2016, 43(12):24-29. doi: 10.11896/j.issn.1002-137X.2016.12.004 DING J, HAN M, LI J. Review of concept drift data streams mining technique[J]. Computer Science, 2016, 43(12):24-29. (in Chinese) doi: 10.11896/j.issn.1002-137X.2016.12.004

[81] 刘志军, 张杰, 许广义.基于自适应快速决策树的不确定数据流概念漂移分类算法[J].控制与决策, 2016, 31(9):1609-1614. http://d.old.wanfangdata.com.cn/Periodical/kzyjc201609011 LIU Z J, ZHANG J, XU G Y. Classifying algorithm for concept drifting of uncertain data streams based on adapting fast decision tree algorithm[J]. Control and Decision, 2016, 31(9):1609-1614. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/kzyjc201609011

-

期刊类型引用(15)

1. 张方伟,罗小燕,吴庆龄. Spark框架下改进NFP-growth算法的球磨机运行状态优化. 制造业自动化. 2024(02): 103-107 .  百度学术

百度学术

2. 蔡改贫,宋佳,罗小燕,吴庆龄. 基于相空间重构和PSO-K-means的球磨机负荷状态识别方法. 科学技术与工程. 2023(10): 4126-4134 .  百度学术

百度学术

3. 王廷,赵建军,陶乐,田蕊,邹文杰. 磨机负荷检测及建模方法研究进展. 矿产综合利用. 2023(03): 107-111+118 .  百度学术

百度学术

4. 侯振堂,原生芾,侯尚武,潘社辉,郑志辉. APT网络攻击演化分析和溯源分析方法. 软件. 2023(07): 66-69 .  百度学术

百度学术

5. 李凤英,季现伟,耿帅. 铁多金属矿选矿厂智能控制系统设计与应用. 矿冶. 2022(03): 145-150 .  百度学术

百度学术

6. 罗小燕,黄耀锋,李波波,刘吉顺. 基于PSO-LSSVM球磨机负荷参数预测及监测系统开发. 噪声与振动控制. 2022(04): 144-151 .  百度学术

百度学术

7. 单显明,那崇正,汤健,刘业峰. 基于CEEMDAN-GPR的球磨机负荷软测量. 电子测量技术. 2022(17): 127-133 .  百度学术

百度学术

8. 单显明,刘业峰,那崇正,靳新. 基于ASOS-ELM的球磨机负荷参数软测量系统设计. 计算机测量与控制. 2022(10): 70-75+81 .  百度学术

百度学术

9. 刘卓,汤健,柴天佑,余文. 基于多模态特征子集选择性集成建模的磨机负荷参数预测方法. 自动化学报. 2021(08): 1921-1931 .  百度学术

百度学术

10. 朱晓蒙,蔡晓兰,周蕾,吴少鹏,潘文豪. 离散元软件EDEM在矿冶工程中的应用与研究. 软件导刊. 2021(12): 93-98 .  百度学术

百度学术

11. 张涛川,吴梓源,李国平. 基于梁理论的超细层压自磨机刚度分析及优化设计. 化纤与纺织技术. 2021(08): 62-68 .  百度学术

百度学术

12. 汤健,乔俊飞,刘卓,周晓杰,余刚,赵建军. 面向磨机负荷参数预测的多通道机械信号分析评估与优化组合. 北京工业大学学报. 2020(09): 997-1007 .  本站查看

本站查看

13. 支恩玮,任密蜂,程兰,阎高伟. 基于域适应支持向量回归的磨机负荷软测量. 控制工程. 2020(11): 1867-1872 .  百度学术

百度学术

14. 李博,秦绍军,王建国. 基于PSO优化径向基网络的矿用球磨机能耗参数优化研究. 内蒙古科技与经济. 2019(11): 94-96 .  百度学术

百度学术

15. 张继洪,关长亮. 基于某露天矿的磨矿自动化实施与研究. 海峡科技与产业. 2019(05): 181-182 .  百度学术

百度学术

其他类型引用(19)

下载:

下载: