Outer Wall Damage of Cladding Tube Based on Low Frequency Magnetic Flux Leakage Technology

-

摘要:

针对带有散热铝片等包覆层结构的铁磁性管道外壁损伤检测问题,发展了一种低频漏磁检测技术.根据包覆层管道的结构特点,研制了管内检测用低频漏磁传感器.通过数值仿真和检测实验,研究了传感器对管外壁不同深度、不同宽度缺陷的检测能力及包覆铝管对缺陷漏磁检测的影响.结果表明:检测信号幅值和谐波畸变率均可用于缺陷尺寸的定量表征,且当包覆铝管内存在感应涡流时,管外壁缺陷引起的漏磁场强度增加,即外加包覆铝管时,缺陷检测信号增大.因此,低频漏磁传感器对实际工况中包覆层管道的外壁损伤检测具有更佳效果.

Abstract:A low frequency magnetic flux leakage detection technique was developed for the detection of the outer wall of the ferromagnetic pipeline with heat radiating fins. According to the structural characteristics of the pipeline, a low frequency magnetic flux leakage sensor was developed. By means of numerical simulation and experiment, the detection ability of the sensor was studied in different depths and widths of the defect in the coated aluminum pipe. Results show that the amplitude and the harmonic distortion rate of the detected signal can be used for the quantitative detection of defect, and when the pipe is coated with aluminum, the intensity of signal detection of defects increases. Therefore, the low frequency magnetic flux leakage sensor has a better effect on the outer wall damage detection of the coated pipeline in the actual working conditions.

-

包覆着金属保护支撑层的承压管道在石油、化工、热力等领域应用十分广泛.例如,热力系统中带有散热铝片的锅炉蒸汽管道和化工系统中带有支撑钢板的液体运输管道[1-2].在长期服役过程中,由于外部工作环境和内部传输介质的共同作用,包覆层管道内外壁会产生腐蚀、裂纹等损伤,尤其是隐藏在管道外壁与包覆层间的管壁减薄损伤,极易诱发各类管道泄漏、爆炸事故[3].检测带有包覆层管道的损伤在工业上一直是个难题,通常采用的剥除包覆层检测方法往往耗时,检测成本较高.因此,针对带有包覆层承压管道的外壁损伤,提出快速、有效的无损检测方法,对保证管道的安全运行有重要意义[4].

针对带包覆层承压管道的损伤检测问题,国内外学者研究了一些可克服管道包覆层影响的电磁无损检测技术,如远场涡流检测、脉冲涡流检测和漏磁检测等. Jayakumar等[5]研究了柔性远场涡流传感器,并将其用于中子反应器蒸汽热力管道腐蚀损伤的检测,仿真和实验结果表明该方法可有效表征管壁厚度的变化.但由于远场涡流的传感器长度较大,其检测信号幅值偏低,为提高信号幅值必须采用较大的激励功率,不便用于管道的现场检测[6].周德强等[7]利用脉冲涡流信号峰值的变化实现了管道腐蚀和裂纹等损伤的检测,同时根据检测结果,完成了不同缺陷的分类识别.但该检测技术仍无法摆脱涡流提离效应对检测结果的影响,且对于小尺寸裂纹损伤的检测灵敏度较低[8]. Snarskii等[9]在管道检测中针对漏磁传感器研究了缺陷处的漏磁场分布特点,得出了管道检测中缺陷漏磁场信号与缺陷尺寸的定量关系.但要克服包覆层对漏磁检测信号的影响,需要足够大的饱和励磁场,这使得所需的磁化设备体积庞大,不利于狭小空间的管道检测[10].

此外,低频漏磁技术是一种采用低频交流磁化的快速漏磁检测方法.在激励频率选择上,较低激励频率能够增加交变磁场渗透深度,适用于管壁较厚或带有外包层的铁磁性管道检测;在磁化方式上,低频交流磁化可实现试件近表面及内部区域的局部饱和磁化.与直流磁化和永磁铁磁化相比,具有剩磁小、检测设备体积小、质量轻和电量消耗小等优点;在检测信息获取上,与直流漏磁信号相比,检测信号不仅包含有幅值信息,还包含有相位、频率等信息,有利于缺陷判识[11-12]. Gotoh等[13-14]利用低频(60 Hz)漏磁传感器检测了隐藏在散热铝片与钢管外壁间的裂纹缺陷,并通过模拟低频漏磁场分布情况,提出了散热铝片内分布的涡流可增强缺陷处漏磁信号的理论. Gotoh等[15-16]利用三维有限元法,模拟了低频漏磁场在外加支撑钢板管道上的分布情况,通过优化接收线圈的尺寸参数和布置方式,设计出了可用于检测钢管外壁与支撑钢板交界处裂纹缺陷的低频电磁传感器. Karuppasamy等[17]、Daniel等[18]设计了可用于管道外壁检测的小型管内扫查式低频漏磁传感器,并根据磁芯、线圈等结构的仿真优化结果,实现了管道外壁不同宽度和深度裂纹缺陷的检测.上述国内外学者的研究工作主要集中在管内低频电磁传感器有限元仿真及优化等方面,对于低频交流磁化条件下传感器的研制及实际检测信号的分析尚鲜见文献报道.

基于以上研究,针对带有金属包覆层管道外壁损伤检测问题,本文设计了一种管内扫查式低频漏磁传感器,对包覆层影响的低频漏磁信号进行分析处理,利用低频漏磁信号的幅值和谐波畸变率信息实现管道外壁损伤的检测.

1. 管道低频漏磁检测有限元仿真

为研究低频漏磁传感器的缺陷检测能力,利用有限元仿真软件建立管内检测用低频漏磁传感器仿真模型,模拟不同缺陷类型时的磁场分布,在此基础上,模拟带包覆层管道外壁缺陷检测,分析包覆层对传感器缺陷检测能力的影响.

1.1 低频漏磁传感器仿真模型

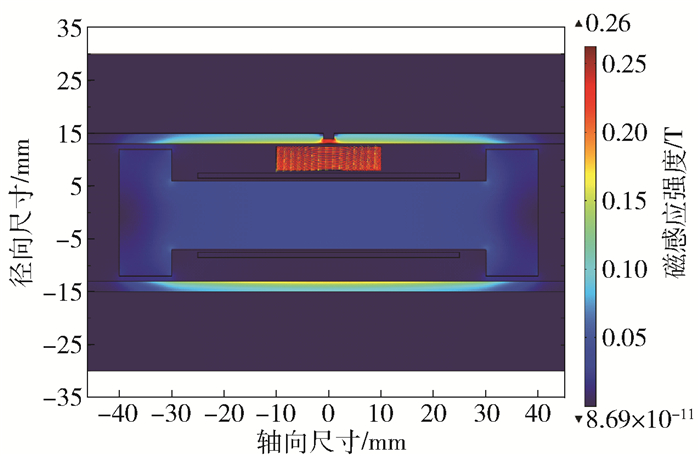

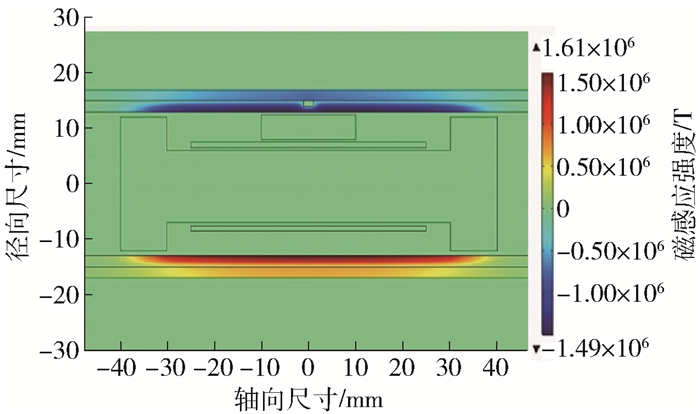

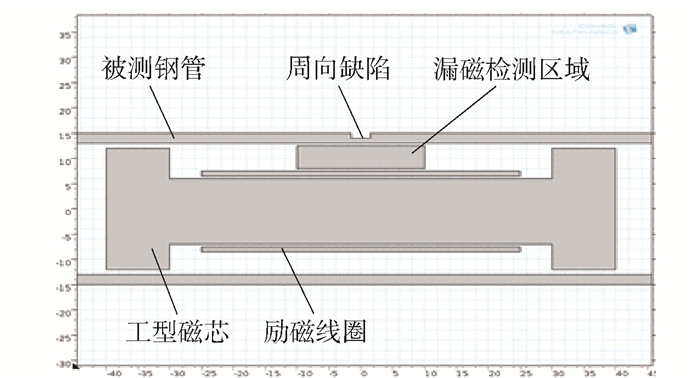

在COMSOL Multiphysics软件环境中,建立管内检测用低频漏磁传感器二维模型,如图 1所示.管内检测低频漏磁传感器仿真模型主要包括“工”型激励磁芯、励磁线圈、被测钢管和漏磁检测区域四部分. “工”型磁芯中轴两侧缠绕激励线圈,线圈一侧设计漏磁检测区域,用于信号的提取.槽型缺陷位于钢管外壁,在传感器进行移动扫查时,当漏磁检测区域位于外壁缺陷下方时,可实现缺陷漏磁信号的提取,模型的主要参数如表 1所示.

表 1 仿真模型参数表Table 1. Parameters of simulation model参数名称 参数设置 “工”型磁芯 电导率为10 S/m相对磁导率为3 000 激励线圈 匝数为330匝,线径为0.4 mm 被测试件 电导率为8.4×106 S/m相对磁导率为129 网格尺寸 最小网格尺寸为0.1 mm 求解方式 时域求解 仿真模型中的被测试件是外径30.0 mm,壁厚3.0 mm的45#钢管,在外壁存在一个宽度为2.0 mm,深度为1.0 mm的模拟裂纹缺陷.当对激励线圈施加幅值为5 V,频率为5 Hz的正弦电流时,根据麦克斯韦方程即可获得模型的磁场分布,如图 2所示.

可以看出,传感器位于管道内部,此时由激励线圈和磁芯产生的磁场主要分布在管壁内.当激励频率较低时,该传感器可实现整个管道壁厚的均匀磁化,且当管外壁存在缺陷时,管内漏磁检测区域内的漏磁场分布较强.通过拾取该区域内的漏磁信号,可完成对外壁缺陷的检测和表征.

1.2 不同尺寸管道外壁缺陷检测仿真

为探究传感器检测能力,利用仿真模型对不同深度和不同宽度的管道外壁缺陷进行检测,通过漏磁场分量检测信号随缺陷尺寸的变化分析传感器的检测能力.

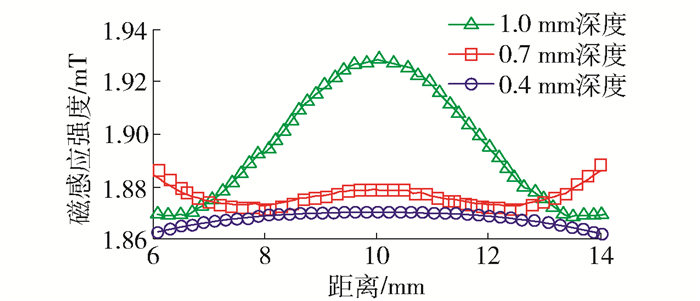

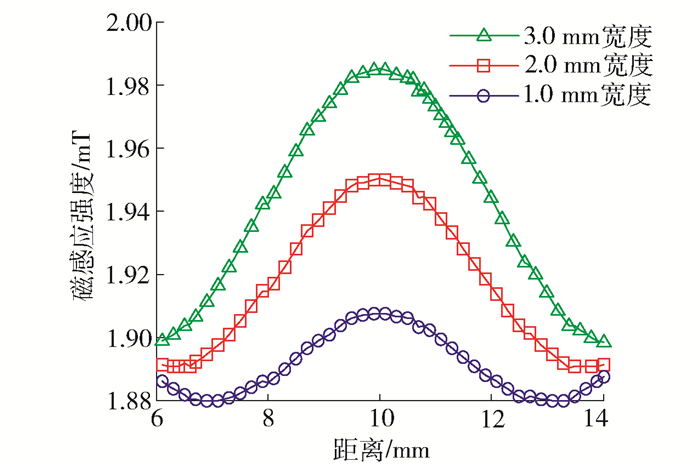

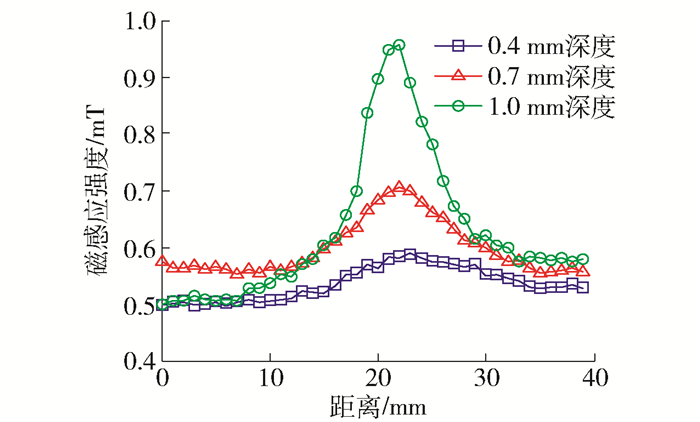

在激励电流和低频激励频率不变(正弦激励幅值为5 V,频率为5 Hz)的条件下,在仿真模型中保持缺陷在管道外壁的相对位置与宽度值(1.0 mm)不变,当缺陷深度分别为0.4、0.7、1.0 mm时,图 3给出了不同缺陷深度时,在漏磁检测区域内提离距离为1 mm处提取的切向漏磁场强度变化曲线.

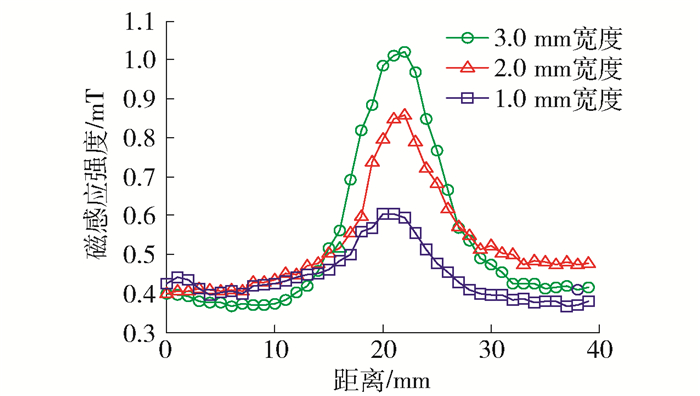

可知,当管道外壁缺陷深度变化时,管内检测的漏磁场空间分布不同,且随裂纹深度的增加,漏磁场强度在缺陷处的单峰凸起越明显.当缺陷深度达到1.0 mm时,漏磁场强度在缺陷处达到最大值1.95×10-3 T;当缺陷深度小于1.0 mm时,漏磁场强度在缺陷附近同样表现为为单峰凸起,但变化微弱,不利于缺陷检测和深度表征.由此可知,该低频漏磁传感器对深度大于1.0 mm的管道外壁缺陷较为敏感.若激励条件不变,保持管道外壁缺陷的深度值为1.0 mm,当缺陷宽度分别为1.0、2.0、3.0 mm时,图 4给出了不同缺陷宽度时,漏磁检测区域内相同提离距离下切向漏磁场强度的变化曲线.

可以看出,缺陷宽度会影响漏磁场空间分布的宽度,且随缺陷宽度增加,漏磁场强度在缺陷处的单峰宽度和峰值越大.当缺陷宽度由3.0 mm减小到1.0 mm时,磁感应强度峰值由1. 98×10-3 T下降到1.90×10-3 T,半峰宽由4.4 mm减小到2.6 mm.因此,该低频漏磁传感器可用于检测宽度大于1.0 mm的管道外壁缺陷.

1.3 带包覆层管道外壁缺陷检测仿真

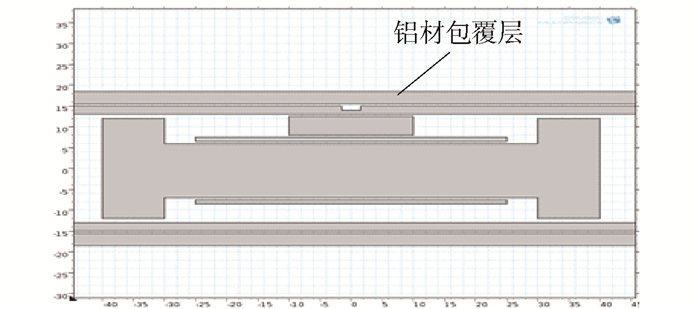

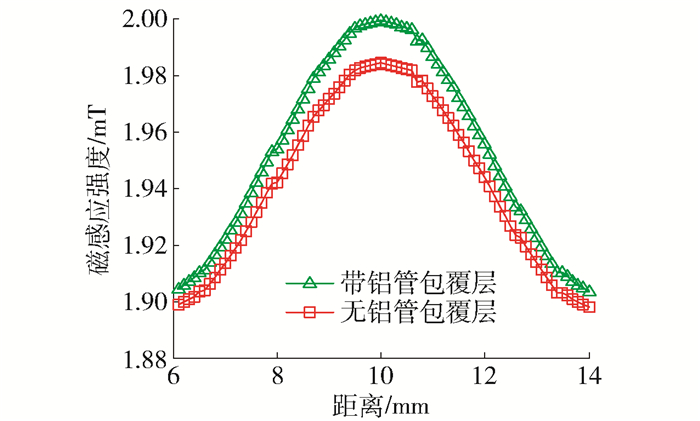

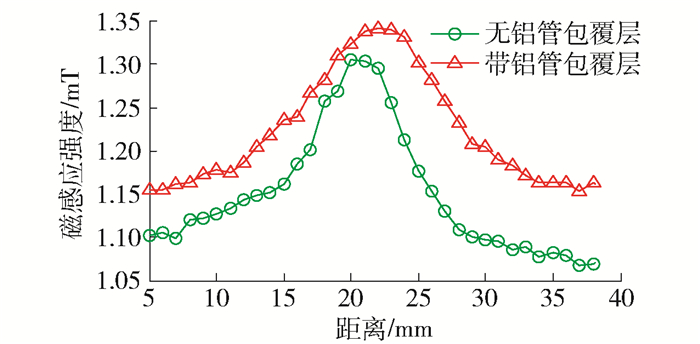

在管内低频漏磁检测二维仿真模型(见图 1)的基础上,围绕管道外壁增加4.0 mm厚的金属铝层,用于模拟带包覆层的管道,如图 5所示.当管外壁缺陷的深度为1.0 mm、宽度为3.0 mm,激励电流和低频激励频率不变时,对带有铝包覆层的管道仿真模型进行外壁缺陷的低频漏磁检测,其检测结果与同一缺陷未加包覆层时的检测结果进行对比,如图 6所示.

由图 6可知,当低频漏磁检测的励磁条件和被测缺陷不变时,无论管道是否带有包覆层,管内检测用低频漏磁传感器均可实现管道外壁缺陷的检测,且带铝材包覆层管道的外壁缺陷检测信号的峰值大于无包覆层时的检测结果.分析产生该结果的可能原因为,铝包覆层作为一种非铁磁材料,在交流励磁条件下,在其内部产生了感应电流场,即涡流场.由图 7可知包覆层结构中的涡流场与铁磁性管道中的涡流场方向相同.由于涡流场在交变电流作用下会产生次级磁场,该次级磁场与缺陷处的漏磁场方向相同,因此该次级磁场与漏磁场叠加,从而增大了检测区域内的漏磁信号强度.由此可知,利用管内扫查式低频漏磁传感器检测带有金属包覆层的管道时,包覆层材料可有效提高管内拾取的弱低频漏磁检测信号强度,有利于管道外壁隐藏缺陷的检测.

2. 管道低频漏磁检测实验

在仿真研究基础上,进行管内扫查式低频漏磁检测的实验研究,以验证仿真结果的有效性.

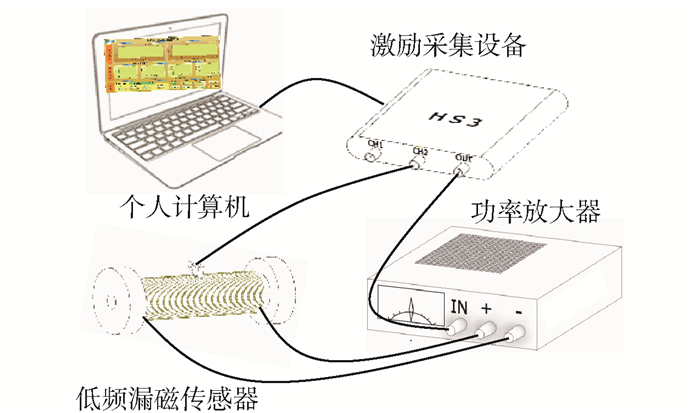

2.1 实验检测系统

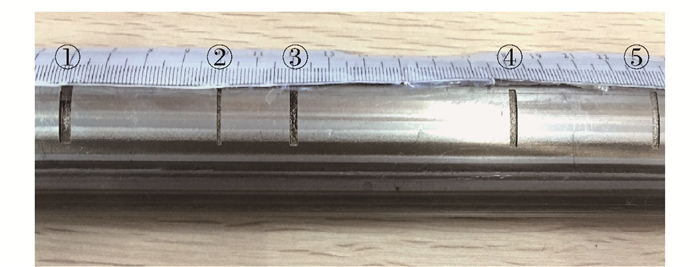

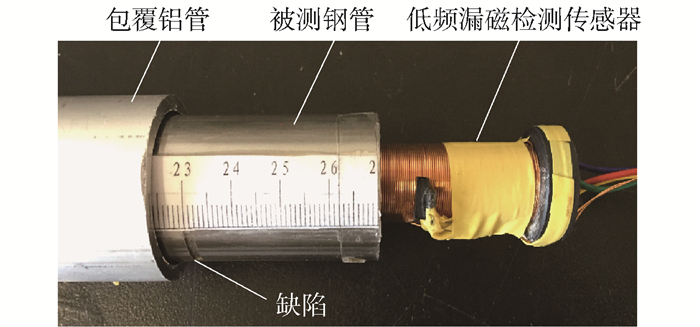

进行铁磁管道外壁损伤检测实验的低频漏磁检测系统如图 8所示,主要包括便携式多功能激励采集设备(Tiepie公司的Handyscope 3)、功率放大器、个人计算机和管内扫查式低频漏磁传感器.管内扫查式低频漏磁传感器由“工”型圆柱锰锌铁氧体磁芯和漆包线线圈组成的电磁铁励磁,由霍尔元件(UGN3503型)拾取漏磁信号. 图 9给出了被测管道,该管道为45#钢钢管,其外径为29.0 mm,内径为26.0 mm,管壁厚度为1.5 mm.在钢管外壁通过线切割工艺加工了不同深度、不同宽度的5个周向槽状缺陷,表 2给出了各个缺陷的尺寸.其中3个深度均为1.0 mm,宽度不等的缺陷为一组,3个宽度均为2.0 mm,深度不等的缺陷为另一组.

表 2 缺陷编号及尺寸Table 2. Number and size of defectsmm 缺陷编号 缺陷宽度 缺陷深度 1 3.0 1.0 2 1.0 1.0 3 2.0 1.0 4 2.0 0.7 5 2.0 0.4 按照仿真描述的检测方式,将传感器置于管内进行外壁缺陷的扫查检测实验,扫查移动步长为1.0 mm.针对实验信号,利用多种信号处理方式对获得的低频漏磁检测信号进行分析处理.

2.2 实验结果分析

当激励信号的频率为5 Hz,幅值为5 V时,分别对不同深度和宽度的2组管道外壁缺陷进行管内扫查检测.不同深度和宽度轴向裂纹引起低频漏磁信号变化不同,提取水平检测信号的幅值特征参数表示缺陷处漏磁场的空间分布分别如图 10、11所示.

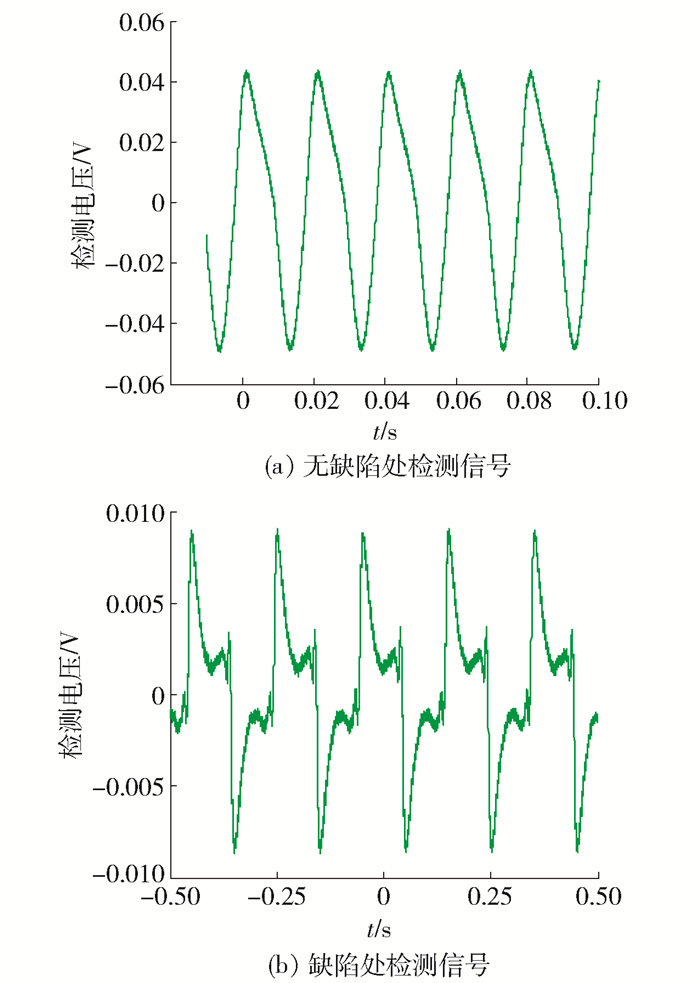

实验检测结果与仿真模拟结果相似,当传感器经过裂纹处时,低频漏磁扫查信号出现凸起峰值,且不同尺寸缺陷的低频漏磁检测峰值不同.在图 10、11中,检测峰值分别随缺陷深度和宽度的增加而增大,但图 11中的峰宽随缺陷宽度的变化不明显.由此可知,实验中低频漏磁信号的幅值特征参量可定量表征缺陷深度的变化,但无法明显区分缺陷宽度.进一步分析图 12给出的实验检测信号发现,与仿真检测信号得到的标准正弦信号相比,实验检测信号存在畸变,且在缺陷处信号畸变更加严重.因此,检测信号畸变的严重程度,也可用于缺陷的表征.

基于谐波分析理论,在图 12所示的低频漏磁检测信号出现畸变时,该信号经傅里叶变换后各次谐波的幅值均会随之变化,通过计算多次谐波幅值的变化率,可实现检测信号畸变率的表征,计算式为

$$ {{K}_{m}}=\frac{\sqrt{\sum\limits_{n=2}^{m}{{{A}_{n}}^{2}}}}{{{A}_{1}}}\times 100\%~ $$ (1) 式中:总谐波畸变率Km为量纲一的参量;An为n次谐波的幅值;A1为基波的幅值;n为谐波次数.

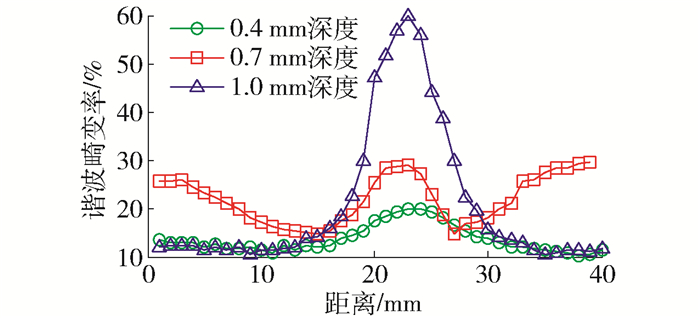

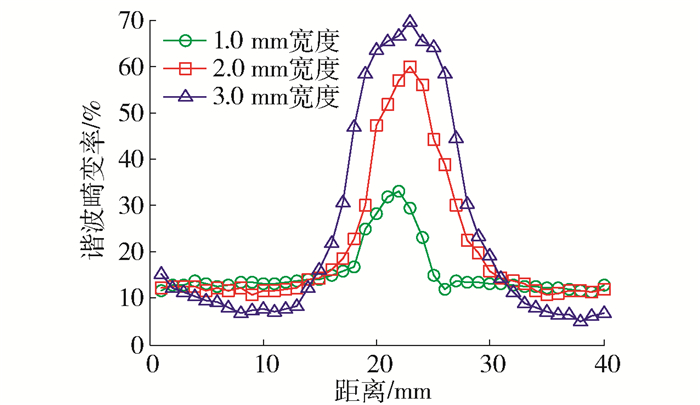

根据式(1),计算不同扫查位置低频漏磁检测信号的谐波畸变率,图 13、14给出了利用谐波畸变率表征不同深度和不同宽度缺陷漏磁场空间分布的结果.

在图 13、14中,与幅值特征参量表征的结果相似,在缺陷处谐波畸变率表征的低频漏磁场出现单峰凸起,且不同尺寸缺陷的低频漏磁检测峰值不同. 图 13中的检测峰值随缺陷深度的增加而增大,图 14中的峰值宽度随缺陷宽度增大逐渐增宽.由此可知,对于低频漏磁检测信号而言,缺陷深度可同时用信号幅值和谐波畸变率表征,缺陷宽度仅可用谐波畸变率表征.

在激励及检测条件不变的基础上,进行带包覆层管道外壁缺陷检测实验,图 15所示包覆层为铝管,被测缺陷深度为1.0 mm,宽度为3.0 mm.将该检测结果与去掉包覆铝管时检测同一缺陷的结果进行对比,如图 16所示.

由图 16可知,无论管道是否带有包覆层,低频漏磁传感器在进行管内扫查时,扫查信号在缺陷处均会出现单峰.当管道带有包覆层时,管道外壁缺陷的检测信号峰值大于无包覆层时的检测结果,与图 6的仿真结果相似.由该实验结果可知,利用管内扫查式低频漏磁传感器检测带有金属包覆层的管道时,包覆层材料不仅不会增加检测难度,反而有助于实现隐藏在管道外壁与包覆层之间缺陷的有效检测,即管内扫查式低频漏磁传感器对实际工况中带有包覆层管道的外壁缺陷具有更佳的检测效果.

3. 结论

1) 管内检测低频漏磁信号的幅值和谐波畸变率2种特征参量均可用于管道外壁缺陷尺寸的定量表征.

2) 在实际检测中,水平检测低频漏磁信号的幅值参量仅可实现缺陷深度的表征,谐波畸变率既可实现缺陷深度的检测,也可实现缺陷宽度的表征.

3) 当利用管内扫查式低频漏磁传感器检测带有金属包覆层的管道时,包覆层的存在可增加管内拾取的弱低频漏磁检测信号强度,有助于实现隐藏在包覆层与管道间外壁缺陷的有效检测.

-

表 1 仿真模型参数表

Table 1 Parameters of simulation model

参数名称 参数设置 “工”型磁芯 电导率为10 S/m相对磁导率为3 000 激励线圈 匝数为330匝,线径为0.4 mm 被测试件 电导率为8.4×106 S/m相对磁导率为129 网格尺寸 最小网格尺寸为0.1 mm 求解方式 时域求解 表 2 缺陷编号及尺寸

Table 2 Number and size of defects

mm 缺陷编号 缺陷宽度 缺陷深度 1 3.0 1.0 2 1.0 1.0 3 2.0 1.0 4 2.0 0.7 5 2.0 0.4 -

[1] 黄靖国.高频焊螺旋翅片管的制造及在石化工业中的应用[J].广州化工, 2002, 30(3):56-58. doi: 10.3969/j.issn.1001-9677.2002.03.018 HUANG J G. The Characteristic and industry application of helical fin-to-tube welds of high-frequency welding[J]. Guangzhou Chemical Industry and Technology, 2002, 30(3):56-58. (in Chinese) doi: 10.3969/j.issn.1001-9677.2002.03.018

[2] 蒋翔, 李晓欣.几种翅片管换热器的应用研究[J].化工进展, 2003, 22(2):183-186. doi: 10.3321/j.issn:1000-6613.2003.02.017 JIANG X, LI X X. Research on application of several fin-tube heat exchangers[J]. Chemincal Industry and Engineering Progess, 2003, 22(2):183-186. (in Chinese) doi: 10.3321/j.issn:1000-6613.2003.02.017

[3] 魏治杰.锅炉检验中压力管道无损检测技术及其应用实践略述[J].化工管理, 2016(12):126-130. doi: 10.3969/j.issn.1008-4800.2016.12.110 WEI Z J. Research on testing technology and its application in boiler inspection in pressure pipeline non-destructive[J]. Chemical Enterprise Management, 2016(12):126-130. (in Chinese) doi: 10.3969/j.issn.1008-4800.2016.12.110

[4] 范智勇, 郑超雄, 李智军.铁磁性材质铝翅片管的在役检测[J].无损检测, 2006, 28(5):233-236. doi: 10.3969/j.issn.1000-6656.2006.05.003 FAN Z Y, ZHEGN C X, LI Z J. Study of inspection technique of aluminum finned ferromagnetic tubes in service[J]. Nondestructive Testing, 2006, 28(5):233-236. (in Chinese) doi: 10.3969/j.issn.1000-6656.2006.05.003

[5] JAYAKUMAR T, THIRUNAVUKKARASU S, RAO B P C, et al. Development of remote field eddy current technology for structural integrity assessment of steam generators of PFBR[C]//21st International Conference on Structural Mechanics in Reactor Technology. New Delhj: Curran Associates, Inc., 2011: 2698-2704.

[6] 张芸, 张伟, 师奕兵, 等.基于远场涡流的管道局部缺陷定量评估方法[J].仪器仪表学报, 2016, 37(3):623-631. doi: 10.3969/j.issn.0254-3087.2016.03.020 ZHANG Y, ZHANG W, SHI Y B, et al. Research on local defects quantification of pipes based on RFEC testing[J]. Chinese Journal of Scientific Instrument, 2016, 37(3):623-631. (in Chinese) doi: 10.3969/j.issn.0254-3087.2016.03.020

[7] 周德强, 张斌强, 田贵云, 等.脉冲涡流检测中裂纹的深度定量及分类识别[J].仪器仪表学报, 2009, 30(6):1190-1194. doi: 10.3321/j.issn:0254-3087.2009.06.014 ZHOU D Q, ZHANG B Q, TIAN G Y, et al. Quantification of depth and classification of cracks using pulsed eddy current test technology[J]. Chinese Journal of Scientific Instrument, 2009, 30(6):1190-1194. (in Chinese) doi: 10.3321/j.issn:0254-3087.2009.06.014

[8] 张维思, 王晓锋, 杨宾峰, 等.基于新特征量的脉冲涡流裂纹缺陷定量检测仿真分析与试验研究[J].机械工程学报, 2010, 46(12):25-30. http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201012005 ZHANG W S, WANG X F, YANG B F, et al. Simulation analysis and experimental research on quantification of cracks based on PEC technique with new eigenvalues[J]. Journal of Mechanical Engineering, 2010, 46(12):25-30. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201012005

[9] SNARSKII A, ZHENIROVSKYY M, MEINERT D, et al. An integral equation model for the magnetic flux leakage method[J]. NDT & E International, 2010, 43(4):343-347. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=687368d3fba2e40643633bca86e75845

[10] SINGH W S, THIRUNAVUKKARASU S, RAO B P C, et al. Flexible GMR sensor array for magnetic flux leakage testing of steel track ropes[J]. Journal of Sensors, 2012(16):276-283. http://d.old.wanfangdata.com.cn/OAPaper/oai_doaj-articles_1f446f1645739197d010d8f0e36c482d

[11] SINGH W S, THIRUNAVUKKARASU S, RAO B P C, et al. et al. Development of magnetic flux leakage technique for examination of steam generator tubes of prototype fast breeder reactor[J]. Annals of Nuclear Energy, 2015, 83:57-64. doi: 10.1016/j.anucene.2015.04.006

[12] SUN Y, FENG B, LIU S, et al. A methodology for identifying defects in the magnetic flux leakage method and suggestions for standard specimens[J]. Journal of Nondestructive Evaluation, 2015, 34(3):12-20. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=230e03aeac4a9940fa041e451fd5e238

[13] GOTOH Y, TAKAHASHI N. Three-dimensional FEM analysis of electromagnetic inspection of outer side defects on steel tube using inner coil[J]. IEEE Transactions on Magnetics, 2007, 43(4):1733-1736. doi: 10.1109/TMAG.2007.892507

[14] GOTOH Y, TAKAHASHI N. Electromagnetic inspection of outer side defect on steel tube with steel support using 3-D nonlinear FEM considering non-uniform permeability and conductivity[J]. IEEE Transactions on Magnetics, 2010, 46(8):3145-3148. doi: 10.1109/TMAG.2010.2044381

[15] GOTOH Y, FUJIOKA H, TAKAHASHI N. Proposal of electromagnetic inspection method of outer side defect on steel tube with steel support plate using optimal differential search coils[J]. IEEE Transactions on Magnetics, 2011, 47(5):1006-1009. doi: 10.1109/TMAG.2010.2091108

[16] GOTOH Y, ISHIDA Y. Evaluation of electromagnetic inspection of outer side defect on small diameter and thick steel tube with steel support using 3-D nonlinear FEM[J]. IEEE Transactions on Magnetics, 2014, 50(11):1-4. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=96c19b876cd892a1a685223a6b924b79

[17] KARUPPASAMY P, ABUDHAHIR A, PRABHAKARAN M, et al. Model-based optimization of MFL testing of ferromagnetic steam generator tubes[J]. Journal of Nondestructive Evaluation, 2016, 35(1):1-9. doi: 10.1007/s10921-015-0318-4

[18] DANIEL J, ABUDHAHIR A, PAULIN J J. Magnetic flux leakage (MFL) based defect characterization of steam generator tubes using artificial neural networks[J]. Journal of Magnetics, 2017, 22(1):34-42. doi: 10.4283/JMAG.2017.22.1.034

-

期刊类型引用(7)

1. 石晴,张国山,刚蓓,李志华,胡家铖,刘思娇. 基于随机森林的管道漏磁缺陷检测与量化. 电子测量与仪器学报. 2025(03): 199-207 .  百度学术

百度学术

2. 张魁,孙涛,杨绪运,杨林,刘哲,王新华. 不拆包覆层的金属管道全周检测技术. 管道技术与设备. 2023(04): 38-44+57 .  百度学术

百度学术

3. 郑文学,杨理践,李佳音,高松巍,刘斌. 平衡电磁检测技术同步数据采集控制系统研究. 仪表技术与传感器. 2022(02): 107-111+115 .  百度学术

百度学术

4. 齐洪洋,陈阮,林楠. 漏磁检测技术在石化行业的应用进展. 天然气与石油. 2021(04): 14-19 .  百度学术

百度学术

5. 申建光. 环形供热管网水力工况设计方法研究. 工业仪表与自动化装置. 2020(01): 54-57+64 .  百度学术

百度学术

6. 岳经凯. 自动化仪器钢结构无损检测方法研究. 自动化与仪器仪表. 2020(02): 66-69 .  百度学术

百度学术

7. 张超,李勇,闫贝,王翼,陈振茂. 金属套管腐蚀缺陷的脉冲涡流近-远场复合检测. 无损检测. 2019(10): 37-43+49 .  百度学术

百度学术

其他类型引用(7)

下载:

下载: