Research and Analysis of the Lateral Performance of the Prefabricated Steel Plate Shear Wall Connection

-

摘要:

为了将钢板剪力墙体系与新型全装配式钢结构体系结合起来,提出了一种适用于装配式高层钢结构的两边连接间断式盖板钢板剪力墙连接节点(discontinuous cover-plate connection,DCPC),并对此节点的构造与设计方法进行了研究.通过改变内嵌墙板厚度、连接螺栓数目及接触面摩擦因数设计加工了4组试件,并对其进行了静力加载试验和有限元分析对比.研究表明:增加螺栓个数可有效提高试件的滑移荷载,有效提高节点初始刚度,但增大了节点连接螺栓的预紧力损失,同时连接盖板与底板的残余变形也较大;增大试件接触面的摩擦因数可有效增大试件的极限抗侧承载力,但对螺栓预紧力的影响不大;螺栓预紧力的损失量随着内墙钢板的宽厚比和有效高跨比的减小而增大;内嵌墙板在破坏前拉力带充分发展,位移延性系数满足抗震设计要求,属于延性破坏;DPCP不仅具有良好的传力性能,而且便于加工与装配,同时保证了装配式钢板剪力墙的震后可修复功能.

Abstract:In order to combine the steel plate shear wall system with new prefabricated steel structure system, a discontinuous cover-plate connection (DCPC) was proposed for a prefabricated steel plate shear wall with a beam-only-connected infill plate.The structure and design method of DCPC was studied. The static loading tests and finite element analyses ware carried out on four 1/3 scale specimens that were designed and manufactured by changing the thickness of the infill plate, the number of the connecting bolts and the friction coefficient of the contact surface. The results show that increasing the number of bolts can effectively improve the slipping load and the initial stiffness of the specimens, but can increase the loss of pre-tightening force on bolts and the residual deformation of the cover plate and the bottom plate. Larger friction coefficient can effectively increase the ultimate lateral capacity force of the specimens, but have little effect on the pre-tightening force of bolts. The loss of pre-tightening forceon bolts increases with the increasing of width-thickness ratio and the effective height-span ratio of the infill plate. The tension fields of the infill plates are fully developed before failure, the displacement ductility coefficients satisfies the seismic design requirements, and the failure of specimens belongs to the ductile failure. DPCP not only has good mechanical properties, but also is easy to be manufactured and assembled, and it can ensure the repairable function of the steel plate shear wall after earthquake.

-

进入21世纪以后,随着我国经济进一步快速发展,建筑业同其他行业一样面临着工业化技术改造的迫切需求,加之我国钢产量稳居世界前列,钢供大于求的现状也刚好符合装配式钢结构发展的需求.装配式钢结构[1]具有提高质量、缩短工期、节约能源、清洁生产等许多优点.相对于装配式混凝土结构体系,装配式钢结构体系更适合工业化装配式体系,其原因是:钢材具有更好的机械加工性能,适合工厂化生产和加工制作;与混凝土相比,钢结构较轻,适合运输、装配;钢结构适用于高强螺栓连接,便于装配、修复和替换[2].北京工业大学张爱林课题组[3-6]较早提出了工业化装配式钢结构体系并进行了研究,但针对装配式高层钢结构抗侧力体系的研究还有待深入.

钢板剪力墙作为一种新型的抗侧力结构体系,可承担结构中大部分侧向荷载,提高结构的初始抗侧刚度及水平承载力,并作为第一道防线先于主体框架破坏,从而减轻主体框架的损伤程度,提高结构的抗倒塌能力.早期的钢板剪力墙一般采用厚内嵌墙板或加劲内嵌墙板,其目的在于保证墙板的屈曲不早于屈服,但是这种钢板剪力墙由于经济性差、结构刚度调整不便等原因,现已被逐渐淘汰.加之内嵌墙板屈曲后拉力带效应的提出[7],使得充分利用薄钢板剪力墙的屈曲后强度不仅可以使结构获得良好的抗震性能和耗能能力,而且可以显著降低用钢量,减小自重,从而有效地降低了地震荷载的作用,并压缩了基础造价[8].

在早期的工程应用中,由于当时加工精度的限制以及廉价的劳动力,限制了栓接钢板剪力墙的应用,四边焊接的内嵌墙板连接方式被广泛采用并沿用至今[9-12].然而,采用焊接导致了在工程中,现场焊接量过大、焊缝质量不容易保证,以及工期较长等问题.随着人力成本的飞速提高和加工技术的不断进步,为了减小施工影响,缩短工期,降低结构总造价,装配式栓接节点的研发刻不容缓.

在以往栓接钢板剪力墙的应用中[13],螺栓布置密集,构件加工精度差,使得栓接节点的使用难度大大增加.因此,如何有效减少螺栓个数,避免和预防加工误差对结构带来的影响成为实现钢板剪力墙的装配化必须要解决的问题. 1994年,Xue等[14]分析研究了内嵌墙板与周边框架连接方式对钢板剪力墙体系力学性能的影响,并提出:当内嵌墙板与周边框架四边连接时,钢板对框架柱的作用力可能导致框架柱过早发生破坏;采用仅与框架梁连接的两边连接钢板剪力墙可避免柱子的过早破坏,但整体抗侧刚度会有所降低.两边连接钢板剪力墙可以有效减少连接螺栓的个数,同时方便结构开洞和刚度调整,并可避免钢板剪力墙屈曲对柱子的不利影响.

在以往钢板剪力墙的研究中,栓接节点主要被应用于结构试验中.其目的是为了方便试验装置的连接和重复使用,而在与试验相对应的有限元数值分析中,依然采用焊接来模拟墙板与边框的连接.本文结合装配式钢结构的特点,提出了一种适用于装配式高层钢结构的两边连接间断式盖板钢板剪力墙连接节点(discontinuous cover-plate connection, DCPC),并针对此节点进行了有限元实体模型分析和试验研究.

1. 节点的特点与构造

本节点提出的目的在于,利用高强螺栓有效地将内嵌墙板与框架梁连接起来.此节点的优点是,不仅能保证节点的传力性能,发挥钢板剪力墙良好的抗侧能力,而且可有效地减小孔隙间的累计误差,易于装配.采用DCPC不仅可增加有效摩擦面的数量,有效增大临界摩擦力,而且可以很好地避免“解纽扣”现象.

节点构造如图 1所示,其特点在于:采用两端连接薄钢板剪力墙,方便结构开洞和刚度调整,并可避免钢板剪力墙屈曲对柱子的不利影响;在内嵌钢板和梁翼缘开大螺栓孔,增大加工累计误差允许值,方便装配;减小单个连接件的尺寸,减小可能造成的累计误差值,提高构件加工精度的允许值;采用底板和盖板夹紧内嵌墙板布置,从而增加了墙板与连接件间的摩擦面,有效地增大了临界摩擦力,控制螺栓滑移;连接底板与框架梁焊接,并设置加劲肋,以保证节点区域的强度,使结构震后,连接底板与盖板均无残余变形,方便内嵌钢板的震后修复和替换.

2. 节点设计方法

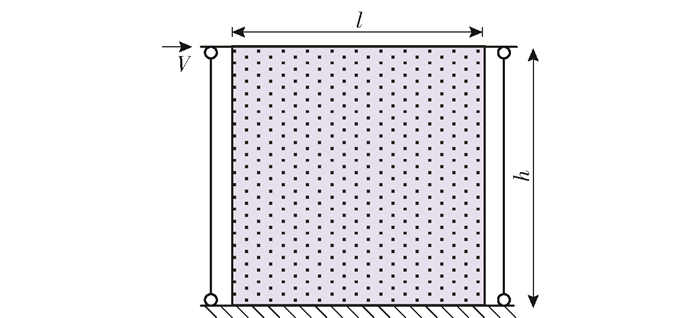

DCPC采用连接板和高强螺栓将内嵌墙板与边缘构件连接,节点设计理念即避免内嵌墙板与连接板之间出现滑动,因此,在设计中应保证单个高强螺栓所能承担的最大剪力不小于它所分担的拉力带的极限抗拉强度,如图 2(a)所示.高强螺栓的设计公式推导如下.

如图 2(a)所示,根据《钢结构高强螺栓连接技术规程》(JGJ82—2011)[15]中螺栓孔距与边距的最小设计取值,即

$$ b = 2d $$ (1) $$ a = 3d $$ (2) $$ e = 2d $$ (3) $$ c = b + \frac{a}{2} = 2d + \frac{{3d}}{2} = 3.5d $$ (4) 式中d为内嵌钢板所开设的螺栓孔径.拉力带与水平的夹角α可以由

$$ \tan \alpha = \frac{{{L_{BC}}}}{{{L_{AB}}}} = \frac{{h - 2e}}{{l - c}} = \frac{{h - 4d}}{{l - 3.5d}} $$ (5) $$ \sin \alpha = \frac{{{L_{ED}}}}{{{L_{FD}}}} = \frac{{{b_{\rm{v}}}}}{c} = \frac{{{b_{\rm{v}}}}}{{3.5d}} $$ (6) 计算得出.角部单个螺栓所抵抗的拉力带的极限抗拉强度Nv可由

$$ {N_{\rm{v}}} = 3.5d \cdot \sin \left( {{{\arctan }^{ - 1}}\left( {\frac{{h - 4d}}{{l - 3.5d}}} \right)} \right) \cdot t \cdot {f_{\rm{u}}} $$ (7) 计算得出.

根据《钢板剪力墙技术规程》(JGJ/T 380—2015)[16]对栓接节点的设计要求:钢板屈曲后对螺栓的面外作用力能达到其屈服强度的10%,如若不考虑该面外作用力的影响,螺栓处的钢板易滑移,如图 2(a)所示.因此在设计时应考虑单个螺栓所承受的屈曲区域对其造成的面外荷载Nt,可由公式

$$ {N_{\rm{t}}} = \left( {{b_{\rm{v}}} \cdot t \cdot f} \right) \times 10\% = 0.35d \cdot t \cdot f $$ (8) 计算得出,从式中可以发现,单个高强螺栓在结构受力过程中所承受的荷载跟钢板厚度有密切关系,因此考虑在缩尺过程中,不改变钢板的厚度.根据《钢结构高强螺栓连接技术规程》(JGJ82—2011)[9]中摩擦型高强螺栓的设计方法,单个螺栓的受剪承载力设计值Nvb可由

$$ N_{\rm{v}}^{\rm{b}} = {k_1} \cdot {k_2} \cdot {n_{\rm{f}}} \cdot \mu \cdot P $$ (9) 计算得出.由于结构为普通钢结构,k1取0.9;k2为孔型系数,由于本节点在内嵌墙板上开大螺栓孔,故k2取0.85;nf为节点摩擦面数目,本节点采用盖板和底板将内嵌墙板夹紧布置,因此nf取2.因此,式(9)可被简化为

$$ N_{\rm{v}}^{\rm{b}} = 0.9 \times 0.85 \times 2 \times \mu \times P = 1.53\mu \cdot P $$ (10) 单个螺栓的受拉承载力设计值NTb可由

$$ N_{\rm{t}}^{\rm{b}} = 0.8P $$ (11) 计算得出.摩擦型高强螺栓同时承受剪力和拉力时,其承载力应满足

$$ i = \frac{{{N_{\rm{v}}}}}{{N_{\rm{v}}^{\rm{b}}}} + \frac{{{N_{\rm{t}}}}}{{N_{\rm{t}}^{\rm{b}}}} \le 1 $$ (12) 3. 节点静力试验

3.1 试验构件设计

本文中试验采用1:3缩尺的试验构件,缩尺准则为:缩尺后的构件应保证不影响DCPC的受力性能.利用式(7)~(12)对足尺模型和缩尺模型进行设计计算,计算结果如表 1所示.对比发现,当节点采用相同的螺栓型号时,采用相同厚度的内嵌墙板可以保证单个高强螺栓所能承受的极限荷载在缩尺前后保持几乎相同,其误差在1%以内,证明了缩尺试验构件的合理性.对于内嵌墙板厚度为6 mm的装配式钢板剪力墙,i值稍大于1,这说明连接节点需要采用双排螺栓才能保证钢板屈服在螺栓滑移之前.

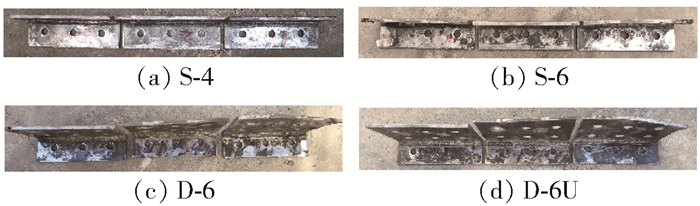

表 1 设计计算结果Table 1. Assembled connection design sheetl/mm h/mm t/mm d/mm η α Nv/kN Nt/kN i 2 700 2 700 6 30 0.5 0.78 163.2 13.55 1.02 2 700 2 700 4 30 0.5 0.78 109.6 9.03 0.69 900 900 6 30 0.5 0.78 164.3 13.55 1.03 900 900 4 30 0.5 0.78 108.8 9.03 0.68 通过缩尺试件的设计计算结果,试验加工了3块缩尺比为1:3的两边连接钢板剪力墙试件,试件均采用6 mm厚内嵌墙板.试件均采用铰接柱,铰接柱截面尺寸为HW200×200×8×12,试件均采用10.9级高强螺栓.试件具体尺寸信息见表 2,试件加工图见图 3.

表 2 试件具体尺寸信息Table 2. Dimension details of specimens试件编号 内嵌墙板尺寸/

mm×mm×mm有无喷砂 单边螺栓排数 S-4 4×890×900 有 1 S-6 6×890×900 有 1 D-6 6×890×900 有 2 D-6U 6×890×900 无 2 3.2 试验装置

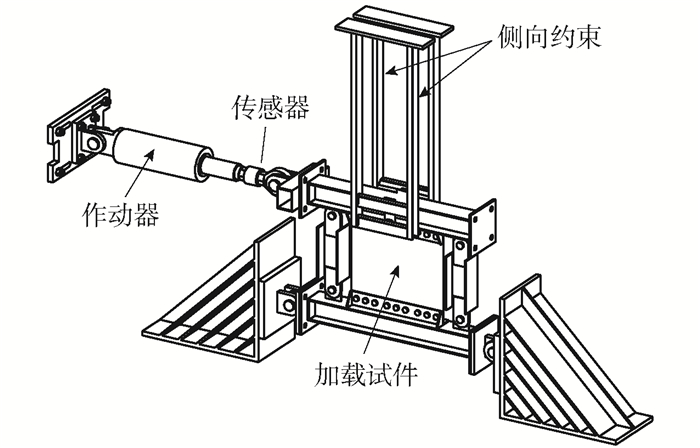

本试验在北京工业大学工程结构实验中心进行.通过采用2个可调节三角反力架将试件固定在加载反力架上,在顶梁中部处设置一个与加载反力架相连的侧向约束装置,用以防止在加载过程中,顶梁出现面外位移,如图 4所示.为了减小侧向约束装置与试验构件之间的摩擦力,侧向装置与试验构件之间采用无摩擦滑动轴承,此滑动轴承行程为±300 mm,以保证此轴承不会影响试验的进行.在顶梁一端设置一个与加载反力架相连的200 t油压千斤顶,用以提供顶梁的水平单调荷载,作动器的行程为±300 mm.

3.3 加载制度与测量方案

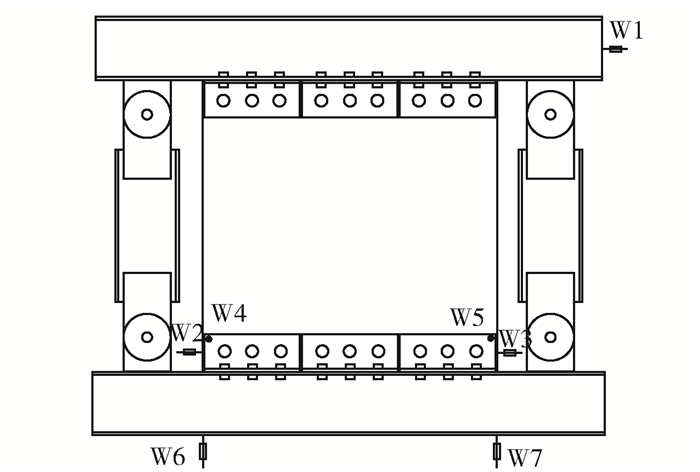

为了研究试件在单调荷载作用下的抗侧力性能和变形情况,在试验过程中对试件的关键部位的位移和应变进行测量,通过设置位移计和应变片等测量装置,得到试件的位移和应变信息,并以此来对试件的抗震性能进行分析和评价. 图 5为试件位移计布置图,试验共采用7个位移计.位移计W1、W4与W5为拉线位移计,分别测量梁顶加载处位移以及底部盖板梁端面外变形,W2与W3位于试件底部盖板两侧,分别测试两侧盖板的滑移量,W6与W7位于梁底板边位置,测量底梁的变形情况.

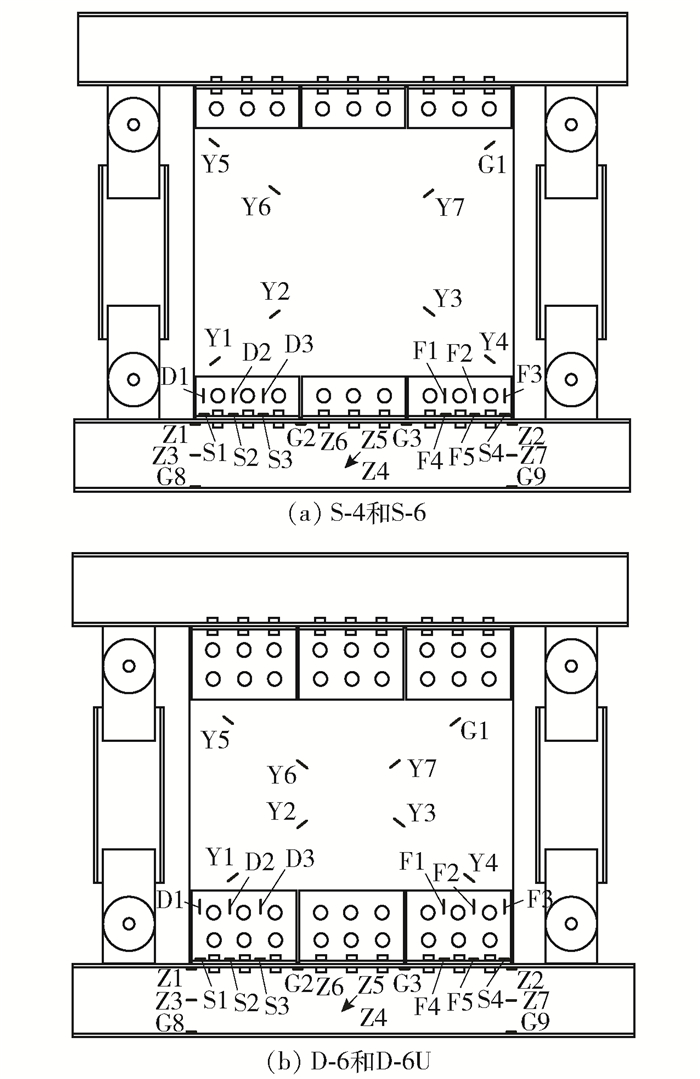

应变片的布置主要集中在节点区盖板、底板与边缘梁上,主要是为了检测节点区应力较大位置的应变情况.应变片均采用单向电阻应变片,试件应变测点布置见图 6.

试验采用单拉的方式在顶梁一端施加荷载.顶梁处水平荷载的数值通过安装在千斤顶上的压力传感器输出.当满足下列条件之一时即可停止加载,终止试验:

1) 当梁端荷载下降到峰值荷载的85%以下.

2) 试件出现明显的破坏,不能继续加载.

3) 加载设备达到最大加载能力.

3.4 试验结果分析

3.4.1 试验过程与破坏模式

通过对各个试件加载点的荷载位移曲线进行监视,并对试件变形以及接触面滑移情况进行观察.

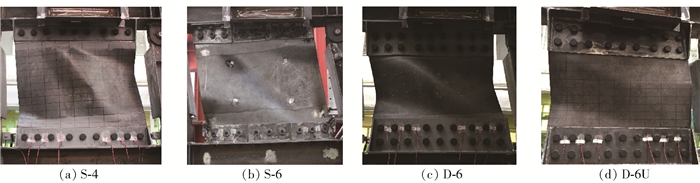

1) 试件S-4

当试件S-4位移角加载至约0.28%的过程中,试件处于弹性阶段,内嵌钢板有轻微屈曲,节点区域各构件无相对位移;在试件S-4的层间位移加载至0.70%时,试件发出响声,屈曲继续增大,此时试件承载力开始降低,这是由于内嵌钢板在由受剪向拉力带效应过度;当层间位移加载至0.83%时,试件承载力开始迅速恢复并增大,这证明拉力带已经形成并持续增大,与此同时节点区最外侧墙板与盖板间有相对滑移;当加载至层间位移约2.66%时,内嵌墙板屈曲继续增大并伴随较大的鼓曲声,边框梁开始在节点边缘处部分屈服,试件承载力开始缓慢降低;当试件S-4加载至层间位移9.29%时,其承载力降至极限承载力的85%,加载结束,试件的破坏模式如图 7(a)所示.

2) 试件S-6

在位移角加载至0.27%的过程中,试件处于弹性阶段,内嵌钢板有轻微屈曲,节点区域各构件无相对位移;在层间位移加载至0.51%的过程中,试件偶尔发出响动,试件内嵌墙板屈曲继续增大,荷载位移曲线呈现非线性增长;当试件S-6的层间位移加载至0.67%时,试件发生较大响动,节点区最外侧墙角处发生滑移,边框梁在墙板连接节点端部发生弯曲变形,试件承载力仍在提高;当层间位移到达2.25%时,内嵌墙板的屈曲开始影响节点区盖板,此时随着螺栓孔滑移量的增大,螺栓杆和孔壁发生挤压,试件承载力进入强化阶段,墙板屈曲已经非常严重,所以强化阶段并不明显;直至层间位移到达8.90%,试件承载力开始下降;试验加载至10.00%层间位移,试件屈曲严重并伴随巨大响声,为安全起见,试验终止,试件的破坏模式如图 7(b)所示.

3) 试件D-6

在试件D-6位移角加载至0.36%的过程中,试件处于弹性阶段,内嵌钢板并未发生屈曲,节点区域各构件无相对位移;当层间位移加载至0.54%时,试件开始有轻微屈曲,内嵌钢板与连接板件间无明显滑移,此时试件承载力出现了水平段,这是由于内嵌钢板在由受剪向拉力带效应过度;当层间位移超过0.71%后,试件承载力开始增大,这证明拉力带已经形成并持续增大,与此同时节点区最外侧螺栓开始滑移;当层间位移超过2.50%时,内嵌墙板屈曲继续增大并伴随较大的鼓曲声,试件承载力开始缓慢降低;当加载至层间位移10.40%时,其承载力降至极限承载力的85%,加载结束,试件的破坏模式如图 7(c)所示.

4) 试件D-6U

在试件D-6U位移角加载至约0.36%的过程中,试件处于弹性阶段,内嵌钢板并未发生屈曲,节点区域各构件无相对位移;当层间位移加载至0.47%时,试件开始有轻微屈曲,同时内嵌钢板与连接板件出现相对滑移,此时试件承载力开始降低,这是由于墙板屈曲和螺栓孔滑移共同影响所致;当层间位移超过0.65%时,试件承载力开始逐渐恢复并增大,这说明此时拉力带已经形成并在持续增大;当试件D-6U加载至层间位移3.2%时,内嵌墙板屈曲继续增大并伴随较大的鼓曲声,内嵌钢板与连接板件之间的滑移量继续增大,试件承载力开始缓慢降低;当层间位移到达8.50%时,试件承载力降至极限承载力的85%,加载结束,试件的破坏模式如图 7(d)所示.

对比4个试件的破坏模态可以发现:所有试件的内嵌钢板最终屈曲均非常严重,但屈曲形态各不相同,这是由于内嵌钢板较薄,在加工和运输过程中所造成的初始缺陷各不相同;试件S-6的拉力带角部螺栓滑移量最大,其次为试件S-4,这是由于墙板拉力带承载力会随着墙板厚度的增加而增大;由于采用双排螺栓连接有效提高了节点摩擦力,试件D-6与D-6U的拉力带角部螺栓滑移量最小.

3.4.2 节点区连接板面外变形

当加载至层间位移角0.40%,即弹性层间位移角限值时,所有试件的连接盖板均无明显面外变形,且处于弹性阶段.当位移加载至1.00%时,即中震要求,试件S-4与S-6内嵌墙板屈曲明显,但节点区连接盖板仍无明显面外变形,此时试件D-6与D-6U的连接盖板有轻微面外变形.

试验结束后将所有试件的水平位移拉至0 mm,并拆卸后发现:所有试件内嵌墙板面外屈曲都非常严重;受拉区螺栓孔滑移严重,非受拉区螺栓并未滑移;试件S-4连接盖板无残余变形,如图 8(a)所示;试件S-6连接盖板有微小的残余变形,如图 8(b)所示;试件D-6与D-6U的连接盖板残余变形明显,如图 8(c)(d)所示.

分析可知:采用双排螺栓使得连接盖板和底板变大,因此降低了其抗弯刚度;布置双排螺栓也减小了内嵌钢板的有效高度,增大了墙板面外屈曲荷载,因此试件D-6与D-6U连接区残余变形明显;采用单排螺栓的试件,节点区残余变形随着内嵌墙板厚度的增加而增大.

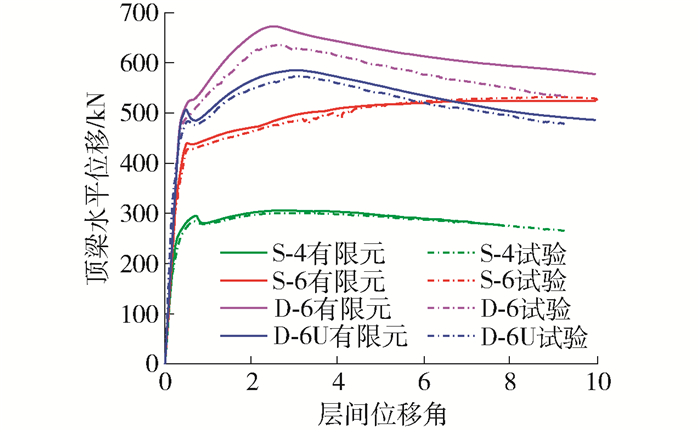

3.4.3 荷载位移曲线

图 9为4组试件的荷载位移曲线,对比可知:由于试件S-4的内嵌墙板厚度为4 mm,较其他构件的6 mm要薄,因此,试件S-4的抗侧能力弱于其余3个构件;采用单排螺栓的试件S-6,虽然其屈服早于采用双排螺栓的试件D-6和D-6U,但是直至加载结束,该构件抗侧承载力并无明显下降;节点摩擦面未经过喷砂处理的试件D-6U,在加载过程中由于节点摩擦力较小,板件间滑移明显,因此,曲线在进入塑性后出现了一个明显的下降段,随着螺栓孔壁与螺栓杆接触,试件D-6U的承载力迅速恢复并继续增大;节点摩擦面经过喷砂处理过的试件D-6在弹性范围内与试件D-6U几乎相同,在进入塑性后,试件D-6并未出现明显的下降段,这是由于喷砂后,节点区摩擦力有显著提高;采用双排螺栓的试件的曲线趋势较为相近,且明显不同于采用单排螺栓的构件,这是由于双排螺栓使节点区域变大,墙板的有效高度变小所致;采用单排螺栓的试件S-4和S-6,其曲线的大致趋势相同,但是由于墙板厚度不同,各自的抗侧能力有较大差距.

3.4.4 静力性能指标

表 3为通过静力试验测得的各试件的性能参数指标,通过对比可发现:试件S-4的初始刚度最低,试件S-6次之,而试件D-6和D-6U的初始刚度几乎相同且较高;由于节点摩擦因数不同,试件D-6U屈服稍早于试件D-6,且抗侧能力弱于试件D-6,但是试件D-6U的延性则优于试件D-6,这说明螺栓滑移会降低试件的抗侧能力,但可提高试件的延性;4组试件均具有良好的塑性变形能力,内嵌钢板有效高度的降低使试件延性也有较大的降低.

表 3 静力试验性能指标Table 3. Primary performance indicators during the static tests试件编号 初始刚度/

(kN·mm-1)屈服 峰值 极限 延性系数 荷载/

kN层间位移角 荷载/

kN层间位移角 荷载/

kN层间位移角 S-4 99.23 181.77 0.179 300.96 2.974 264.87 9.280 51.84 S-6 115.16 321.74 0.263 529.39 9.940 37.79 D-6 170.19 434.03 0.308 635.66 2.729 540.31 8.578 27.85 D-6U 170.53 416.48 0.289 573.62 3.017 487.97 8.414 29.11 4. 节点有限元分析

4.1 模型基本信息

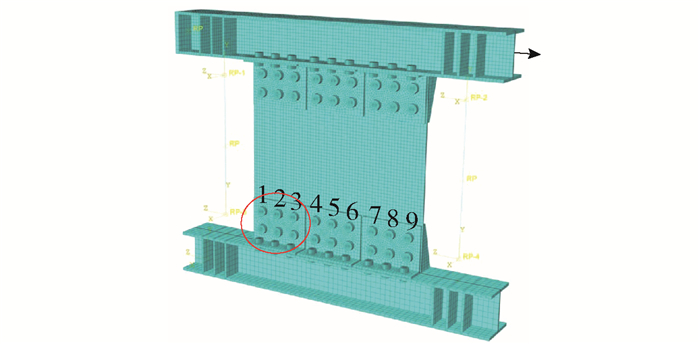

本文采用Abaqus有限元软件分别对4个试验构件进行了分析模拟.由于两边连接钢板剪力墙的内嵌墙板不与框架柱连接,内嵌墙板对柱子的影响可以忽略;为了更好地研究钢板剪力墙自身对装配式节点的影响,本模型采用铰接实体模型,简化计算模型如图 10所示.

为进一步简化有限元模型,方便计算,柱子采用梁单元RB3D2,其余部分则采用三维实体八节点六面体线性减缩积分单元C3D8R,有限元模型如图 11所示.模型采用位移加载,加载点位于顶梁端部.底梁的两端固定,并限制顶梁的面外位移.本文采用了与实际钢材本构关系更为相近的“三折线”本构关系模型,钢板的参数值:屈服强度235 MPa,泊松比0.3,弹性模量206 GPa,强化阶段斜率为4.

4.2 有限元结果分析

4.2.1 模型合理性验证

如图 12所示将有限元计算结果与试验结果进行对比分析可以看出,4组试件各自的2条荷载位移曲线趋势相同,试件D-6U的误差最大,最大误差处差距为8%,其余3个构件2种结果间误差均不大于4%.有限元计算得出的荷载位移曲线与试验结果吻合良好,验证了有限元模型的合理性.

4.2.2 角部受拉螺栓预紧力

图 13为试件底部连接螺栓预紧力变化曲线,其中螺栓编号如图 11中所示.

由图 13可知:采用相同排数连接螺栓的试件,其螺栓预紧力变化更为接近;试件S-4、S-6、D-6与D-6U中螺栓预紧力损失最多的均为螺栓1,其损失量分别为67.1%、68.6%、80.5%与82.8%;试件S-4远离拉力带的3个螺栓(螺栓7、8、9),其预紧力损失量均小于6.0%,而试件S-6同样位置的螺栓,其预紧力损失则均小于18.0%;试件D-6与D-6U中非拉力带连接螺栓预紧力最大损失量分别为18.9%与19.5%,其中螺栓9的预应力损失都小于10.0%.

分析可知:越接近拉力带的螺栓,其预紧力损失越大;远离拉力带的螺栓,其螺栓预紧力损失随着内嵌墙板板厚的增加而增大;内嵌钢板宽厚比越小,则钢板屈曲所导致的螺栓预紧力损失越大;随着内嵌钢板有效高跨比的减小,所有螺栓预紧力的损失均会增大.

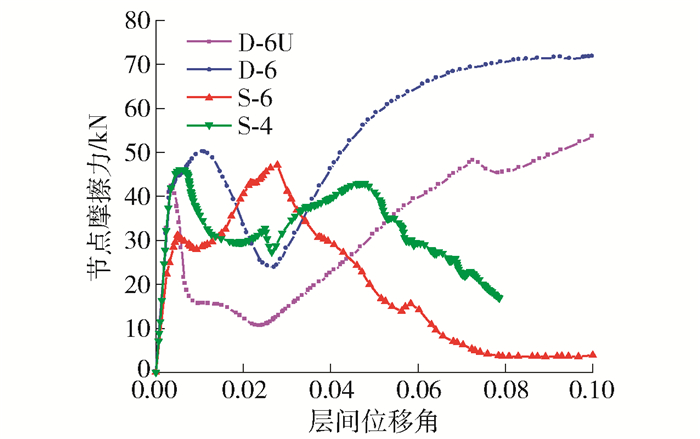

4.2.3 拉力带区域节点摩擦力

图 14为拉力带区域单个盖板与内嵌钢板接触面的摩擦力变化曲线,盖板位置见图 11中红圈标注.从图 14可明显看出:试件S-4与S-6的节点摩擦力均经历了上升、下降再上升、再下降的过程.此过程是由于在加载初期,螺栓未出现滑移,摩擦力快速提升;但随着螺栓1开始滑移,摩擦力开始下降;继续加载,拉力带不断扩张,节点受力区面积也随着增大,因此摩擦力再次增大;但随着螺栓2、3也开始滑移,摩擦力最终降低并趋于稳定.

试件D-6与D-6U的节点摩擦力则经历了上升、下降再上升的过程.在加载初期,螺栓未出现滑移,摩擦力快速提升;但随着螺栓1的滑移,节点摩擦力下降明显;继续加载,拉力带不断扩张,节点受力区面积增大,摩擦力再次增大,直至加载结束时逐渐趋于稳定.造成这种情况的原因是由于采用双排螺栓连接,节点盖板与墙板的接触面积较大,且下排螺栓直至加载结束仍未出现明显滑移.

根据式(12)计算结果可知,仅试件S-6的i大于1,S-6的螺栓滑移要早于拉力带屈服,因此,试件S-6的节点摩擦力的降低要早于其他试件.由于试件S-4与S-6的节点面摩擦面面积相同,且均经过喷砂处理,因此,2个构件的节点摩擦力峰值几乎相同.虽然试件D-6与D-6U的节点摩擦面面积相同,但是由于试件D-6U并未经过喷砂处理,因此节点摩擦力远小于试件D-6.

5. 结论

1) 为了使墙板拉力带充分发展,推迟螺栓滑移,对DCPC节点提出了设计准则,即在设计中应保证单个高强螺栓所能承担的最大剪力不小于它所分担的拉力带的极限抗拉强度.

2) 采用DCPC的两边连接钢板剪力墙试件,内嵌钢板屈曲严重,墙板拉力带效应明显,破坏过程缓慢,节点塑性变形与位移延性系数均满足抗震设计要求,属于延性破坏.

3) 采用双排螺栓减小了内嵌钢板的有效高度,提高了节点的初始刚度,但也增大了连接盖板与底板的残余变形.提高试件接触面的摩擦因数可有效地增大试件的极限抗侧承载力.

4) 采用DCPC的两边连接钢板剪力墙,其螺栓预紧力的损失量随着内墙钢板的宽厚比和有效高跨比的降低而增加.非拉力带螺栓预紧力的损失主要来自于内嵌钢板的屈曲.

5) 利用连接底板与盖板夹紧内嵌钢板的布置形式,有效地增加了摩擦面数量,具有良好的传力性能,且保证了节点处的面外刚度,保证节点的震后可修复功能.

-

表 1 设计计算结果

Table 1 Assembled connection design sheet

l/mm h/mm t/mm d/mm η α Nv/kN Nt/kN i 2 700 2 700 6 30 0.5 0.78 163.2 13.55 1.02 2 700 2 700 4 30 0.5 0.78 109.6 9.03 0.69 900 900 6 30 0.5 0.78 164.3 13.55 1.03 900 900 4 30 0.5 0.78 108.8 9.03 0.68 表 2 试件具体尺寸信息

Table 2 Dimension details of specimens

试件编号 内嵌墙板尺寸/

mm×mm×mm有无喷砂 单边螺栓排数 S-4 4×890×900 有 1 S-6 6×890×900 有 1 D-6 6×890×900 有 2 D-6U 6×890×900 无 2 表 3 静力试验性能指标

Table 3 Primary performance indicators during the static tests

试件编号 初始刚度/

(kN·mm-1)屈服 峰值 极限 延性系数 荷载/

kN层间位移角 荷载/

kN层间位移角 荷载/

kN层间位移角 S-4 99.23 181.77 0.179 300.96 2.974 264.87 9.280 51.84 S-6 115.16 321.74 0.263 529.39 9.940 37.79 D-6 170.19 434.03 0.308 635.66 2.729 540.31 8.578 27.85 D-6U 170.53 416.48 0.289 573.62 3.017 487.97 8.414 29.11 -

[1] ZHANG A L, GUO Z P, LIU X C, et al. Experimental study on aseismic behavior of prefabricated steel-frame-joints with Z-shaped cantilever-beam sphicing[J]. Engineering Mechanics, 2017, 34(8):31-41. http://www.en.cnki.com.cn/Article_en/CJFDTotal-GCLX201708004.htm

[2] 张爱林.工业化装配式高层钢结构体系创新、标准规范编制及产业化关键问题[J].工业建筑, 2014, 44(8):1-6. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gyjz201408001 ZHANG A L. The key issues of system innovation, drawing up standard and industrialization for modularized prefabricated high-rise steel structures[J]. Industrial Construction, 2014, 44(8):1-6. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gyjz201408001

[3] 张爱林, 张艳霞.工业化装配式高层钢结构新体系关键问题研究与展望[J].北京建筑大学学报, 2016, 32(3):21-28. http://www.cnki.com.cn/Article/CJFDTotal-BJJZ201603004.htm ZHANG A L, ZHANG Y X. Study and overview of critical problems for the new system of industrialized prefabricated tall steel structure[J]. Journal of Beijing University of Civil Engineering and Architecture, 2016, 32(3):21-28. (in Chinese) http://www.cnki.com.cn/Article/CJFDTotal-BJJZ201603004.htm

[4] 刘学春, 张爱林, 黄欢.模块化装配式斜支撑节点钢框架试验研究[J].北京工业大学学报, 2015, 41(6):880-889. doi: 10.11936/bjutxb2014110020 LIU X C, ZHANG A L, HUANG H. Model test of modularized prefabricated steel frame with lean-brace joint[J]. Journal of Beijing University of Technology, 2015, 41(6):880-889. (in Chinese) doi: 10.11936/bjutxb2014110020

[5] 倪真, 赵越, 刘学春, 等.模块化装配式钢结构桁架梁承载力性能研究[J].工业建筑, 2014, 44(8):14-18. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gyjz201408004 NI Z, ZHAO Y, LIU X C, et al. Research on bearing capacity performance of the truss girder in the modular prefabricated steel structure[J]. Industrial Construction, 2014, 44(8):14-18. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gyjz201408004

[6] ZHANG A L, ZHANG Y X, LI R, et al. Cyclic behavior of a prefabricated self-centering beam-column connection with a bolted web friction device[J]. Engineering Structures, 2016, 111:185-198. doi: 10.1016/j.engstruct.2015.12.025

[7] THORBURN L J, KULAK G L, MONTGOMERY C J. Analysis of steel plate shear walls[R]. Edmonton: University of Alberta, 1983. http://trid.trb.org/view/1983/M/1187831

[8] 张爱林, 赵亮, 刘学春, 等.装配式方钢管柱桁架梁节点单调加载试验研究[J].土木工程学报, 2014, 47(增刊2):169-174. http://www.cqvip.com/QK/90342X/2014S2/84777167504849528350485055.html ZHANG A L, ZHAO L, LIU X C, et al. Monotonic experimental study of prefabricated square tubular column to truss beam connections[J]. China Civil Engineering Journal, 2014, 47(Suppl 2):169-174. (in Chinese) http://www.cqvip.com/QK/90342X/2014S2/84777167504849528350485055.html

[9] TAKANASHI Y, TAKEMOTO T, TAGAKI M. Experimental study on thin steel shear walls and particular bracing under alternative horizontal load[C]//Resistance and Ultimate Deformability of Structures Acted on by Well-Defined Repeated Loads. Zurich: International Association for Bridge and Structural Engineering, 1973: 185-191.

[10] ROBERTS T M. Seismic resistance of steel plate shear walls[J]. Engineering Structures, 1995, 17(5):344-351. doi: 10.1016/0141-0296(95)00017-2

[11] KULAK G L, KENNEDY D J L, DRIVER R G, et al. Steel plate shear walls-an overview[J]. Engineering Journal, 2001, 38:50-62. doi: 10.1007%2Fs13296-016-0044-5

[12] CLAYTON P M, BERMAN J W, LOWES L N. Seismic performance of self-centering steel plate shear walls with beam-only-connected web plates[J]. Journal of Constructional Steel Research, 2015, 106:198-208. doi: 10.1016/j.jcsr.2014.12.017

[13] 郭彦林, 周明.钢板剪力墙的分类及性能[J].建筑科学与工程学报, 2009, 26(3):1-13. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=xbjzgcxyxb200903001 GUO Y L, ZHOU M. Categorization and performance of steel plate shear wall[J]. Journal of Architecture and Civil Engineering, 2009, 26(3):1-13. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=xbjzgcxyxb200903001

[14] XUE M, LU L W. Interaction of infilled steel shear wall panels with surrounding frame members[C]//Proceedings of Structural Stability Research Council Annual Technical Session. Chicago: Structural Stability Research Council, 1994: 339-354.

[15] 中华人民共和国住房与城乡建设部. 钢结构高强度螺栓连接技术规程: JGJ82-2011[S]. 北京: 中国建筑工业出版社, 2011: 12-14. [16] 中华人民共和国住房与城乡建设部. 钢板剪力墙技术规程: JGJ/T 380-2015[S]. 北京: 中国建筑工业出版社, 2015: 19-21. -

期刊类型引用(6)

1. 张爱林,罗兵,姜子钦. 大跨度装配式单层网壳十字形半刚性螺栓连接节点抗弯性能研究. 北京工业大学学报. 2024(11): 1273-1284 .  本站查看

本站查看

2. 李豹. 装配式建筑PCF板连接节点建造技术研究. 建筑施工. 2024(12): 2082-2084+2089 .  百度学术

百度学术

3. 韦俊,郑东东,郭宏超,王振山. 带悬臂拼接段装配式梁柱节点抗震性能研究. 地震工程与工程振动. 2023(02): 155-163 .  百度学术

百度学术

4. 刘强,宁远鸿. 长适用期钢结构建筑密封胶防腐性能研究. 合成材料老化与应用. 2022(03): 95-98 .  百度学术

百度学术

5. 皮培屹,贺冉,王雨河,谭紫陌,邬雨生. 全装配式墙板套筒连接件与预埋连接件抗剪性能对比. 四川建材. 2021(09): 3+13 .  百度学术

百度学术

6. 李妍,赵远,孟凡林. 预制装配式一体化剪力墙抗震性能研究. 吉林建筑大学学报. 2018(06): 7-10 .  百度学术

百度学术

其他类型引用(10)

下载:

下载: